Em sua essência, a principal diferença entre os ambientes de processo PVD e CVD reside em seus mecanismos fundamentais. A Deposição Física de Vapor (PVD) opera em alto vácuo para transferir fisicamente um material sólido para um substrato, como uma pintura em spray com átomos individuais. Em contraste, a Deposição Química de Vapor (CVD) usa reações químicas em fase gasosa em temperaturas mais altas para "crescer" um novo material diretamente na superfície do substrato.

A escolha entre PVD e CVD é uma escolha entre um processo físico e um químico. O PVD move o material existente em vácuo, enquanto o CVD cria novo material através de reações químicas controladas, uma distinção que dita todo o ambiente do processo, da temperatura à segurança.

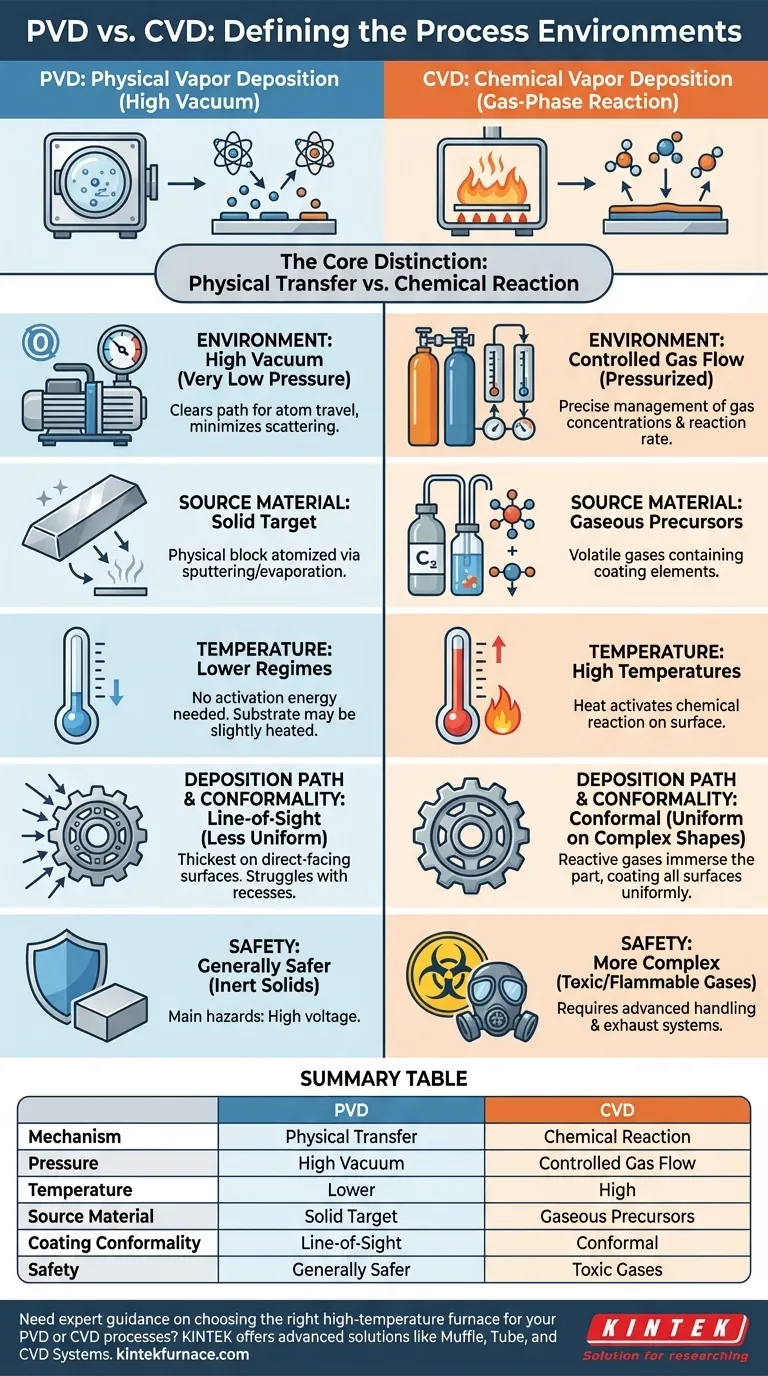

A Distinção Central: Transferência Física vs. Reação Química

As diferenças ambientais entre PVD e CVD são consequências diretas de suas filosofias de deposição opostas. Um é um processo de transporte, o outro de criação.

PVD: Um Processo de Alto Vácuo e Linha de Visada

No PVD, a câmara é bombeada para alto vácuo. Isso é crítico porque remove o ar e outras partículas que, de outra forma, colidiriam e dispersariam os átomos do material de revestimento.

Um material de origem sólido, ou "alvo", é então vaporizado por métodos como pulverização catódica ou evaporação. Esses átomos vaporizados viajam em um caminho reto, de linha de visada, através do vácuo e condensam-se no substrato mais frio, formando um filme fino.

CVD: Um Processo Reativo em Fase Gasosa

O CVD não começa com um alvo sólido. Em vez disso, um ou mais precursores gasosos voláteis são introduzidos na câmara sob pressão e taxas de fluxo controladas.

O substrato é aquecido a uma alta temperatura, o que fornece a energia necessária para desencadear uma reação química ou decomposição dos gases em sua superfície. Essa reação forma um filme sólido, efetivamente "crescendo" o revestimento na peça.

Uma Comparação Direta dos Ambientes de Processo

Compreender a distinção central torna as diferenças ambientais específicas intuitivas. Cada parâmetro é otimizado para um processo físico ou químico.

Pressão: Alto Vácuo vs. Fluxo de Gás Controlado

O ambiente PVD deve ser de alto vácuo (pressão muito baixa). O objetivo é criar um caminho claro para que os átomos viajem da fonte para o substrato sem interferência.

O ambiente CVD, embora controlado, é um sistema pressurizado de gases em fluxo. A pressão e as concentrações de gás são gerenciadas com precisão para controlar a taxa e a qualidade da reação química.

Temperatura: Regimes Inferiores vs. Superiores

O PVD é geralmente um processo de temperatura mais baixa. Embora o substrato possa ser aquecido para melhorar a adesão, as temperaturas são significativamente mais baixas do que no CVD porque nenhuma reação química precisa ser ativada.

O CVD quase sempre requer altas temperaturas. Esse calor é o catalisador que fornece a energia de ativação necessária para que os gases precursores reajam e formem o revestimento sólido desejado no substrato.

Material Fonte: Alvo Sólido vs. Precursores Gasosos

O material fonte em um sistema PVD é um bloco sólido ou lingote do material de revestimento. É uma fonte física que é atomizada.

O material fonte em um sistema CVD consiste em gases químicos voláteis. Esses precursores contêm os elementos necessários para o filme final e são escolhidos com base no caminho químico para criá-lo.

Compreendendo os Compromissos e Implicações

Os diferentes ambientes criam vantagens e desvantagens distintas que tornam cada processo adequado para diferentes objetivos.

Complexidade e Controle do Processo

O PVD é um processo mecanicamente mais simples. O controle é baseado em parâmetros físicos como tempo de deposição, potência aplicada ao alvo e temperatura do substrato.

O CVD é inerentemente mais complexo. Requer controle preciso sobre a química dos gases, taxas de fluxo, pressão e temperatura para gerenciar as reações químicas, tornando o processo mais sensível.

Propriedades do Revestimento e Conformidade

Como o PVD é um processo de linha de visada, ele pode ter dificuldade em revestir uniformemente formas complexas, reentrâncias profundas ou o interior de peças. O revestimento é mais espesso nas superfícies diretamente voltadas para a fonte.

O CVD se destaca na criação de revestimentos conformes. Como a peça é imersa em gases reativos, o revestimento pode se formar uniformemente sobre geometrias intrincadas e superfícies não visíveis diretamente.

Segurança e Manuseio de Materiais

O PVD é geralmente mais seguro, pois lida principalmente com materiais sólidos e inertes em vácuo. Os principais riscos estão relacionados a equipamentos de alta voltagem.

O CVD frequentemente envolve gases precursores tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança, sistemas de manuseio de gás e tratamento de exaustão mais complexos e caros.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do ambiente de processo correto depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é revestir superfícies simples e visíveis diretamente em temperaturas mais baixas: PVD é a escolha mais direta, muitas vezes mais segura e menos complexa para aplicações como revestimentos decorativos ou ópticos.

- Se o seu foco principal é criar um revestimento altamente uniforme em uma forma complexa ou exigir um material específico formável apenas por reação: CVD é a solução necessária, apesar de sua temperatura mais alta e complexidade de processo.

Em última análise, entender se seu objetivo exige uma transferência física ou uma formação química é a chave para selecionar o ambiente de processo correto.

Tabela Resumo:

| Parâmetro | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo | Transferência física de material sólido em vácuo | Reação química de gases no substrato |

| Pressão | Alto vácuo | Fluxo de gás controlado em pressão mais alta |

| Temperatura | Temperaturas mais baixas | Temperaturas altas |

| Material Fonte | Alvo sólido | Precursores gasosos |

| Conformidade do Revestimento | Linha de visada, menos uniforme | Conforme, uniforme em formas complexas |

| Segurança | Geralmente mais seguro com sólidos inertes | Envolve gases tóxicos, inflamáveis |

Precisa de orientação especializada na escolha do forno de alta temperatura certo para seus processos PVD ou CVD? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão