Fornos de alta temperatura de laboratório servem como ferramentas precisas de simulação para arqueometalurgia. Ao submeter amostras de cobre modernas — quimicamente idênticas a artefatos antigos — a gradientes de temperatura específicos (tipicamente 600–800°C), os pesquisadores podem replicar os processos de tratamento térmico do passado. Essa abordagem experimental gera um conjunto de dados comparativo, permitindo que os cientistas façam a retroengenharia das técnicas exatas que os artesãos da Idade do Bronze usavam para manipular o metal.

O valor central desses fornos reside na análise comparativa: ao reproduzir as microestruturas específicas encontradas em artefatos escavados, os pesquisadores podem determinar as temperaturas precisas originalmente usadas para eliminar o encruamento e restaurar a plasticidade do cobre.

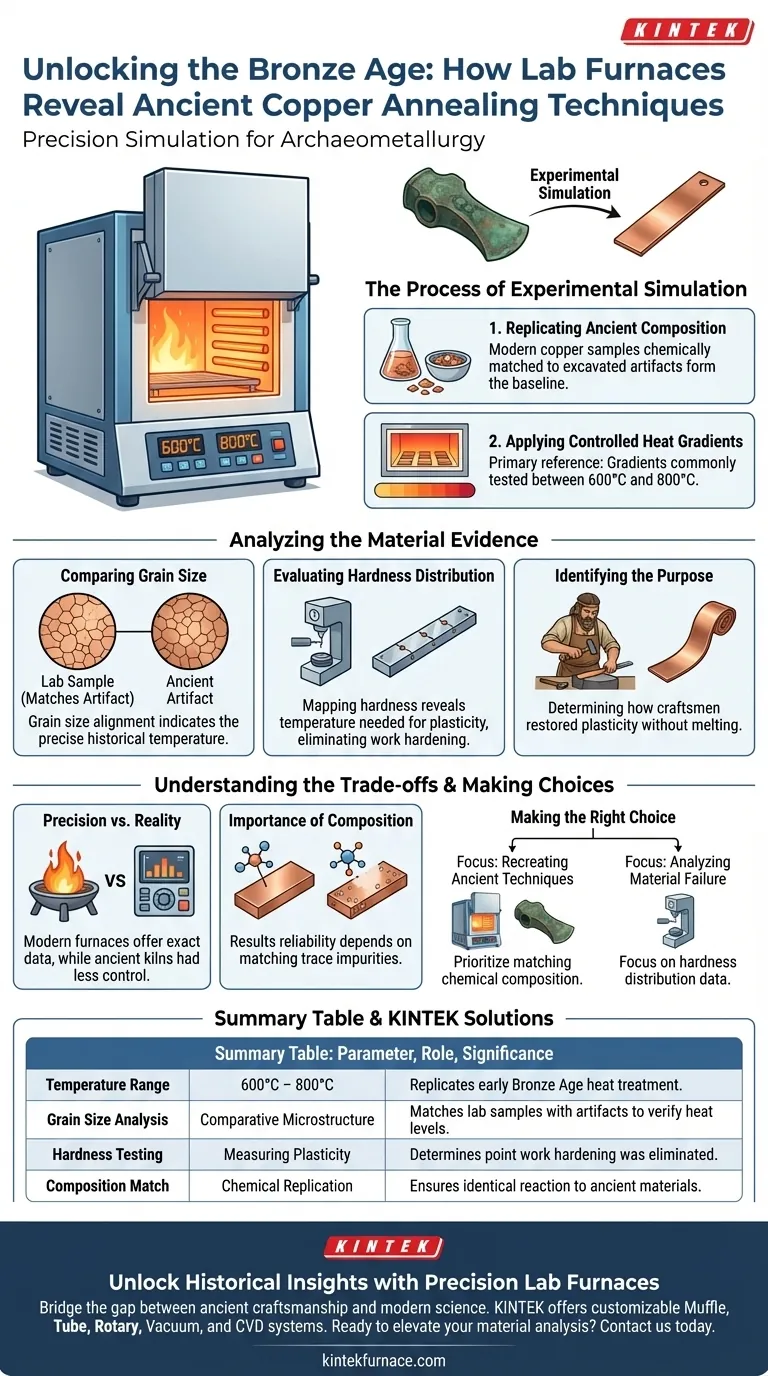

O Processo de Simulação Experimental

Replicando a Composição Antiga

O primeiro passo para determinar as temperaturas de recozimento é estabelecer uma linha de base. Os pesquisadores devem usar amostras de cobre que possuam uma composição química semelhante à dos artefatos escavados.

Isso garante que o material responda ao calor no laboratório exatamente como o artefato teria respondido durante a Idade do Bronze.

Aplicando Gradientes de Calor Controlados

Uma vez preparadas as amostras apropriadas, o forno de alta temperatura é usado para aplicar calor em uma faixa de temperaturas.

A nota de referência principal indica que gradientes entre 600°C e 800°C são comumente usados nessas simulações. Isso cria um espectro de amostras tratadas termicamente, cada uma representando uma história térmica diferente.

Analisando as Evidências Materiais

Comparando o Tamanho do Grão

O tratamento térmico altera a estrutura cristalina interna do cobre. Ao comparar o tamanho do grão das amostras de laboratório com o artefato antigo, os pesquisadores podem identificar uma correspondência.

Quando os tamanhos dos grãos se alinham, isso indica que a temperatura do laboratório corresponde à temperatura atingida pelo artesão antigo.

Avaliando a Distribuição de Dureza

Além da microestrutura visual, os pesquisadores medem a dureza física do metal. O recozimento é especificamente usado para reduzir a dureza causada pelo trabalho do metal.

Ao mapear a distribuição de dureza das amostras experimentais, os pesquisadores podem identificar a temperatura necessária para atingir o nível específico de plasticidade encontrado no artefato.

Identificando o Propósito

O objetivo final desta análise é entender a intenção do ferreiro antigo.

Os dados do forno confirmam como os artesãos gerenciavam o encruamento — a fragilidade que ocorre quando o metal é martelado — e determinavam o calor ideal necessário para tornar o material maleável (plástico) novamente sem derretê-lo.

Entendendo os Compromissos

Precisão vs. Realidade

Embora os fornos de alta temperatura forneçam dados exatos, eles representam um ambiente idealizado. Artesãos antigos trabalhavam com fogo aberto ou fornos primitivos, que careciam da precisão digital dos equipamentos modernos de laboratório.

A Importância da Composição

A confiabilidade dos resultados depende inteiramente da "composição semelhante" da amostra de teste.

Se a amostra de cobre moderna não possuir impurezas traço específicas encontradas no artefato da Idade do Bronze, o crescimento do grão e as mudanças de dureza podem não se correlacionar perfeitamente, levando a possíveis imprecisões na dedução da temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Se seu foco principal é recriar técnicas antigas:

- Priorize a correspondência da composição química de suas amostras de teste com o artefato para garantir que o forno simule a reação com precisão.

Se seu foco principal é analisar falhas de material:

- Concentre-se nos dados de distribuição de dureza para identificar onde o processo de recozimento antigo pode ter sido insuficiente para eliminar o encruamento.

Ao unir o controle moderno com a química antiga, os fornos de alta temperatura transformam artefatos físicos em pontos de dados históricos.

Tabela Resumo:

| Parâmetro | Papel na Arqueometalurgia | Significado |

|---|---|---|

| Faixa de Temperatura | 600°C – 800°C | Replicar gradientes de tratamento térmico da Idade do Bronze inicial. |

| Análise de Tamanho de Grão | Microestrutura Comparativa | Corresponder amostras de laboratório com artefatos para verificar níveis de calor. |

| Teste de Dureza | Medição de Plasticidade | Determinar o ponto em que o encruamento foi eliminado com sucesso. |

| Correspondência de Composição | Replicação Química | Garantir que amostras de teste modernas reajam identicamente a materiais antigos. |

Desvende Insights Históricos com Fornos de Laboratório de Precisão

Faça a ponte entre o artesanato antigo e a ciência moderna com a KINTEK. Se você está pesquisando arqueometalurgia ou desenvolvendo materiais de próxima geração, nosso equipamento de alta precisão fornece o ambiente controlado necessário para resultados repetíveis.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades de pesquisa exclusivas.

Pronto para elevar sua análise de materiais? Entre em contato conosco hoje para encontrar a solução térmica perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que a ventilação adequada é importante ao usar um forno de bancada? Proteja seu laboratório contra fumos nocivos

- Quais são as capacidades de temperatura de um forno mufla de laboratório? Encontre o Calor Certo para as Necessidades do Seu Laboratório

- Qual é a importância de usar um forno mufla de alta temperatura para a estabilização de nanotubos de Co3O4? Garanta Robustez e Resiliência Química.

- Qual é a função de um forno mufla em testes de materiais? Obtenha Análise Térmica Precisa Sem Contaminação

- Qual é a função de um forno mufla na preparação de grafite expandido? Alcançar transportadores de PCM de alta eficiência

- O que deve ser evitado ao manusear amostras em um forno mufla? Evite explosões e danos

- Por que os fornos mufla não são adequados para trabalhos de baixa temperatura? Descubra a Física por Trás da Ineficiência

- Qual é a função de um forno mufla de laboratório no processo de carbonização? Transformar Resíduos em Nanofolhas