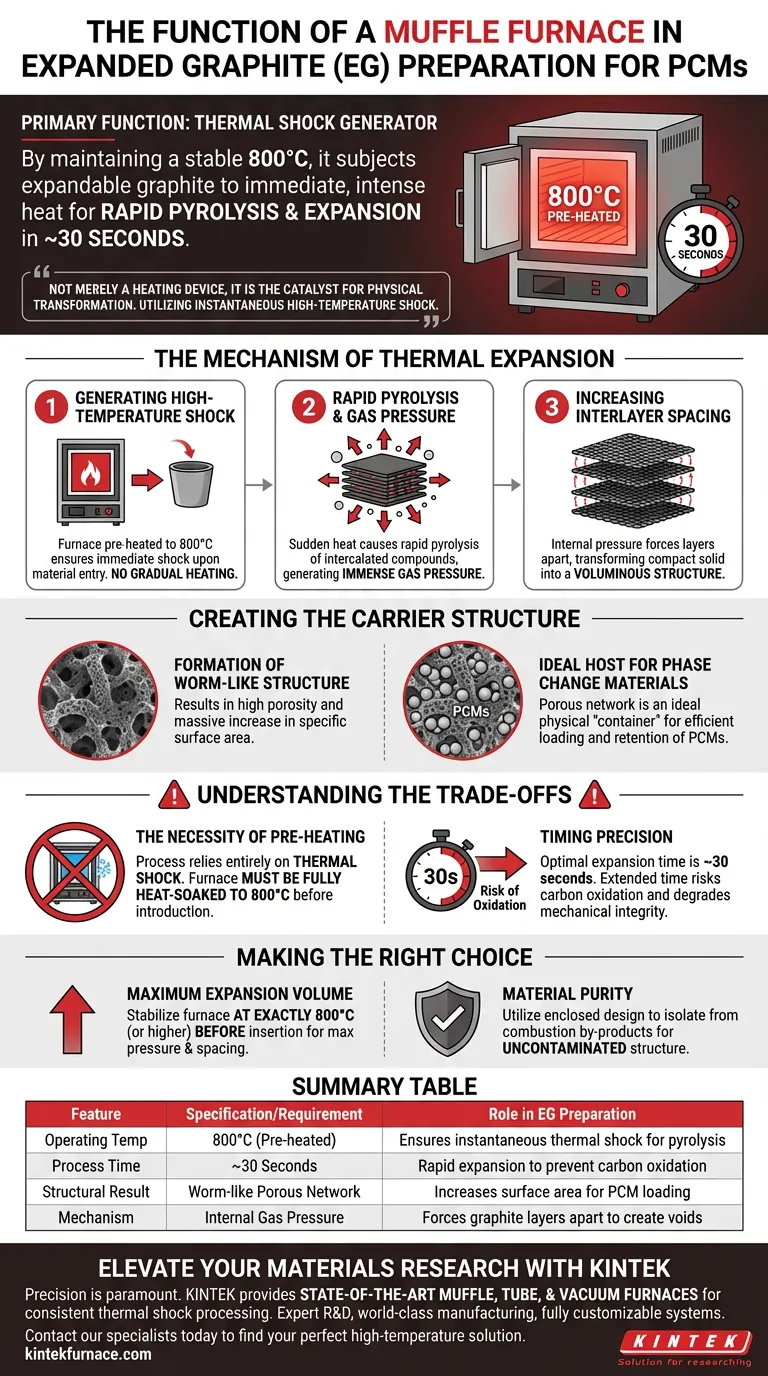

A principal função de um forno mufla neste contexto é atuar como um gerador de choque térmico. Ao manter um ambiente estável a 800°C, ele submete o grafite expansível a calor intenso e imediato, desencadeando pirólise e expansão rápidas em aproximadamente 30 segundos.

O forno mufla não é apenas um dispositivo de aquecimento; é o catalisador para uma transformação física. Ele utiliza choque térmico instantâneo de alta temperatura para converter camadas densas de grafite em uma estrutura altamente porosa e semelhante a vermes, essencial para reter materiais de mudança de fase.

O Mecanismo de Expansão Térmica

A preparação de grafite expandido (GE) depende de uma sequência específica de reações físicas que o forno mufla facilita.

Gerando Choque de Alta Temperatura

Ao contrário dos processos que exigem aquecimento gradual, a preparação de GE exige um ambiente de alta temperatura instantâneo. O forno mufla é pré-aquecido a 800°C para garantir que, assim que o material entrar, ele sofra choque térmico imediato.

Pirólise Rápida e Pressão de Gás

Essa exposição súbita ao calor faz com que os compostos intercalados dentro do grafite sofram pirólise rápida. Essa reação gera imensa pressão de gás entre as camadas de grafite quase instantaneamente.

Aumentando o Espaçamento Intercamadas

A pressão interna força as camadas de grafite a se separarem. Isso aumenta significativamente o espaçamento intercamadas, transformando o material de um sólido compacto em uma estrutura volumosa.

Criando a Estrutura Transportadora

O objetivo final do uso do forno mufla é projetar um espaço físico capaz de hospedar outras substâncias.

Formação de Estrutura Semelhante a Vermes

O processo de expansão resulta em uma distinta estrutura porosa semelhante a vermes. Essa arquitetura é caracterizada por alta porosidade e um enorme aumento na área de superfície específica em comparação com a matéria-prima.

Hospedeiro Ideal para Materiais de Mudança de Fase

Esta rede porosa recém-criada serve como um "recipiente" físico ideal. Os vazios expandidos permitem o carregamento e a retenção eficientes de materiais de mudança de fase (PCMs), que é o objetivo final do processo de preparação.

Compreendendo os Compromissos

Embora o forno mufla seja eficaz, compreender suas restrições operacionais é vital para resultados consistentes.

A Necessidade de Pré-aquecimento

O processo depende inteiramente de choque térmico, não de aquecimento gradual. Uma falha comum é colocar materiais em um forno frio e aumentar a temperatura; isso não gerará a pressão de gás rápida necessária para a expansão adequada. O forno deve ser totalmente aquecido a 800°C antes que o material seja introduzido.

Precisão de Tempo

A nota de referência primária indica um tempo de expansão de aproximadamente 30 segundos. Tempo de residência prolongado além dessa janela produz retornos decrescentes e pode arriscar a oxidação da estrutura de carbono, potencialmente degradando a integridade mecânica do transportador.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a preparação ideal de grafite expandido, alinhe o uso do seu forno com as necessidades específicas do seu projeto.

- Se o seu foco principal é o Volume Máximo de Expansão: Certifique-se de que o forno esteja estabilizado exatamente a 800°C (ou ligeiramente acima) antes da inserção para maximizar o diferencial de pressão e o espaçamento intercamadas.

- Se o seu foco principal é a Pureza do Material: Utilize o design fechado do forno mufla para isolar o grafite de subprodutos de combustão de combustível, garantindo que a estrutura porosa permaneça sem contaminação para o carregamento de PCM.

O forno mufla converte energia térmica em utilidade estrutural, transformando grafite bruto em uma esponja sofisticada para armazenamento de energia térmica.

Tabela Resumo:

| Recurso | Especificação/Requisito | Papel na Preparação de GE |

|---|---|---|

| Temp. de Operação | 800°C (Pré-aquecido) | Garante choque térmico instantâneo para pirólise |

| Tempo de Processo | ~30 Segundos | Expansão rápida para prevenir oxidação do carbono |

| Resultado Estrutural | Rede Porosa Semelhante a Vermes | Aumenta a área de superfície para carregamento de PCM |

| Mecanismo | Pressão Interna de Gás | Força as camadas de grafite a se separarem para criar vazios |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é fundamental na preparação de transportadores de grafite expandido. A KINTEK fornece fornos mufla, tubulares e a vácuo de última geração projetados para fornecer os ambientes estáveis e de alta temperatura essenciais para processamento consistente por choque térmico.

Apoiados por P&D especializada e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender às demandas exclusivas do seu laboratório. Esteja você desenvolvendo materiais de mudança de fase ou estruturas de carbono avançadas, a KINTEK oferece a confiabilidade térmica de que você precisa para ter sucesso.

Pronto para otimizar seu processo de expansão térmica? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- Jin Tang, Cuiping Wang. Thermal Performance Improvement of Composite Phase-Change Storage Material of Octanoic Acid–Tetradecanol by Modified Expanded Graphite. DOI: 10.3390/en17174311

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a importância de um forno de sinterização em câmara de alta temperatura no desempenho da rede de alumina? Domine a Densificação

- Como a porta do forno e as amostras devem ser manuseadas durante o uso? Dicas Essenciais de Segurança e Manutenção

- Como os materiais devem ser selecionados para uso em um forno mufla? Otimize Seus Processos de Alta Temperatura

- Qual é a função de um forno mufla de alta temperatura na determinação de cinzas e fibras cruas? Análise de Especialista

- Como um forno mufla facilita a conversão final de nanopós de ZnO? Calcinação de Precisão para Resultados Puros

- Como um forno mufla de laboratório contribui para a polarização elétrica de sensores PVDF? Otimizar Ativação

- Qual é o papel dos fornos mufla em aplicações biomédicas? Essencial para a pureza e precisão na pesquisa médica

- Por que a fornalha mufla é amplamente utilizada no setor industrial? Obtenha processamento de alta temperatura limpo e preciso