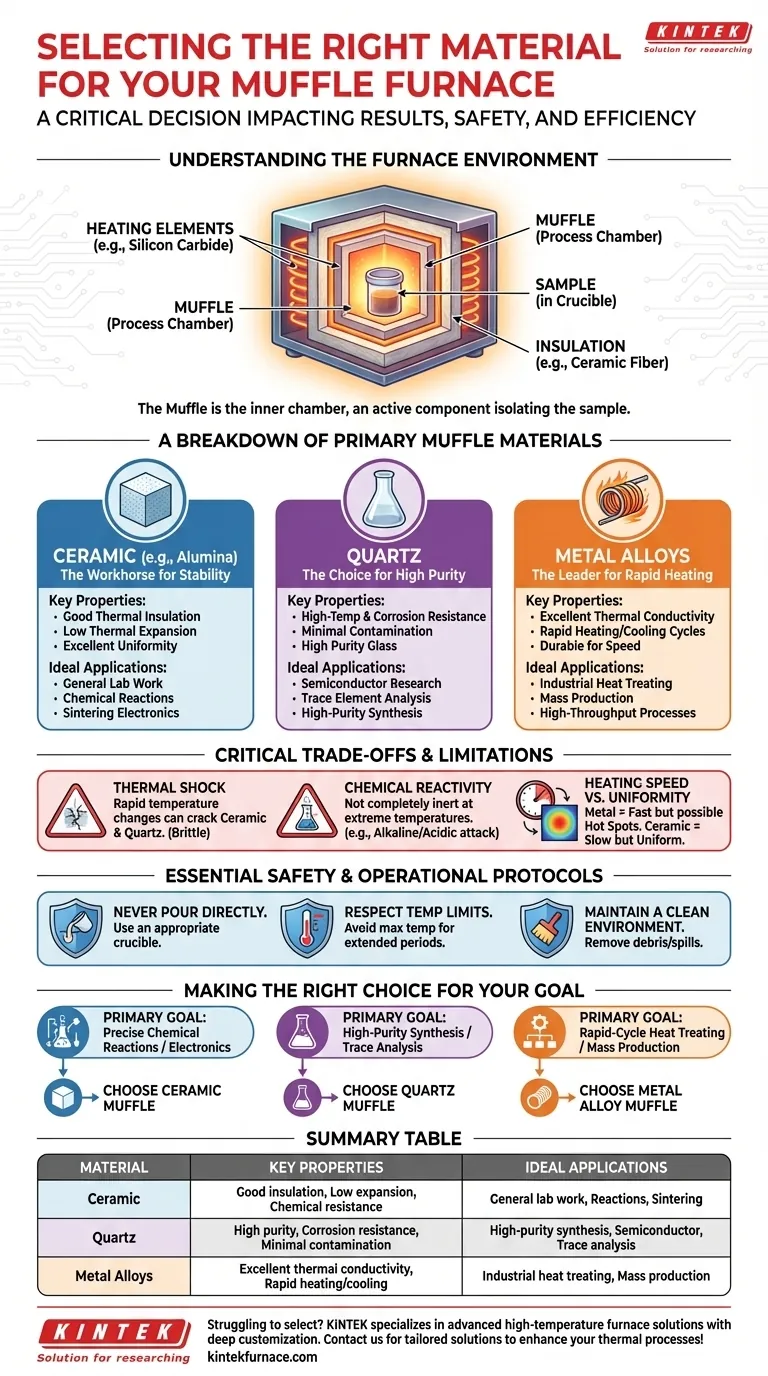

A seleção correta do material para um forno mufla não é uma escolha simples, mas uma decisão crítica que impacta diretamente seus resultados. A seleção depende de três fatores primários: a temperatura máxima do seu processo, a reatividade química das suas amostras e sua necessidade de velocidade de aquecimento versus estabilidade térmica. Os materiais mais comuns para a câmara interna do forno, ou "mufla", são cerâmica, quartzo e ligas metálicas especializadas, cada um com um propósito distinto.

O ponto principal é que a mufla do forno não é um recipiente passivo; é um componente ativo em seu processo térmico. Sua escolha é uma troca estratégica entre a inércia química e a estabilidade das cerâmicas e a rápida condutividade térmica dos metais, ditada inteiramente pelos objetivos do seu experimento ou da sua produção.

Compreendendo o Ambiente do Forno

Um forno mufla cria um ambiente controlado de alta temperatura, isolando a amostra dos elementos de aquecimento. Compreender suas partes principais esclarece por que a seleção de materiais é tão crucial.

A Mufla: Sua Câmara de Processo

A mufla é a câmara interna que contém sua amostra. É construída a partir de um material refratário projetado para suportar calor extremo e proteger a amostra do contato direto com os elementos de aquecimento, prevenindo a contaminação.

Elementos de Aquecimento e Isolamento

Elementos como carboneto de silício ou dissiliceto de molibdênio cercam a mufla, irradiando calor para dentro. Um isolamento de alta qualidade, como fibra cerâmica, envolve todo o conjunto para minimizar a perda de calor e garantir a estabilidade da temperatura. Sua escolha de material para a mufla deve trabalhar em conjunto com este sistema.

Uma Análise dos Materiais Primários da Mufla

Cada material oferece uma combinação única de propriedades. Sua aplicação determinará qual é a escolha apropriada.

Cerâmica: O Cavalo de Batalha para a Estabilidade

Muflas de cerâmica, frequentemente feitas de materiais como a alumina, são a escolha mais comum para trabalhos de laboratório de uso geral. Elas oferecem um excelente equilíbrio de propriedades.

Suas principais vantagens são o bom isolamento térmico e um baixo coeficiente de expansão térmica. Isso as torna altamente resistentes ao calor e estáveis durante mudanças lentas de temperatura, garantindo um aquecimento uniforme para processos sensíveis como reações químicas ou sinterização de componentes eletrônicos.

Quartzo: A Escolha para Alta Pureza

O quartzo é um tipo de vidro de alta pureza com excepcional resistência a altas temperaturas e corrosão. É o material ideal quando a pureza da amostra é a prioridade absoluta.

É transparente a certos comprimentos de onda de radiação e é excepcionalmente limpo, introduzindo contaminação mínima no processo. Isso o torna a melhor escolha para pesquisa de semicondutores e análise de traços, onde mesmo mínimas impurezas podem comprometer os resultados.

Ligas Metálicas: O Líder para Aquecimento Rápido

Muflas feitas de ligas metálicas de alta temperatura são projetadas para aplicações industriais e processos que exigem velocidade. Sua característica definidora é a excelente condutividade térmica.

Isso permite ciclos de aquecimento e resfriamento muito rápidos, tornando-as perfeitas para tratamentos térmicos de alta vazão e ambientes de produção em massa, onde o tempo de ciclo é um fator econômico crítico.

Compreendendo as Trocas e as Limitações Críticas

Nenhum material é perfeito. Reconhecer as trocas é essencial para prevenir experimentos falhos e danos ao equipamento.

Choque Térmico: O Inimigo da Cerâmica e do Quartzo

Tanto a cerâmica quanto o quartzo são quebradiços. Mudanças rápidas de temperatura — aquecer ou resfriar muito rapidamente — podem criar tensões internas que os levam a rachar. Este é o modo de falha mais comum para esses materiais.

Reatividade Química à Temperatura

Embora geralmente inertes, nenhum material é completamente não reativo em temperaturas extremas. Substâncias altamente alcalinas ou ácidas podem corroer lentamente as superfícies de cerâmica ou quartzo ao longo do tempo, especialmente na temperatura máxima de operação do forno.

Velocidade de Aquecimento vs. Uniformidade

Há uma troca direta aqui. Muflas de metal aquecem muito rapidamente, mas às vezes podem criar gradientes de temperatura ou "pontos quentes". Muflas de cerâmica aquecem muito mais lentamente, mas proporcionam uma uniformidade de temperatura superior quando atingem um equilíbrio térmico, o que é crítico para processos sensíveis.

Protocolos Essenciais de Segurança e Operação

O material que você escolhe é tão bom quanto seu procedimento operacional. Seguir estas regras é inegociável para a segurança e longevidade do equipamento.

Nunca Despeje Materiais Diretamente

É estritamente proibido despejar qualquer líquido, pó ou metal fundido diretamente na câmara do forno. Sempre use um cadinho ou recipiente apropriado feito de um material compatível para segurar sua amostra.

Respeite os Limites de Temperatura

Nunca opere o forno acima de sua temperatura nominal máxima. Além disso, evite operar o forno em sua temperatura máxima absoluta por períodos prolongados, pois isso encurta drasticamente a vida útil tanto dos elementos de aquecimento quanto da mufla.

Mantenha um Ambiente Limpo

Mantenha a câmara do forno limpa de detritos e derramamentos. Contaminantes podem ficar fundidos à superfície da mufla em altas temperaturas, causando danos e comprometendo experimentos futuros.

Fazendo a Escolha Certa para o Seu Objetivo

Use este guia para tomar uma decisão definitiva com base no seu objetivo principal.

- Se o seu foco principal são reações químicas precisas ou processamento de eletrônicos: Uma mufla de cerâmica ou alumina oferece a melhor combinação de resistência química e uniformidade térmica.

- Se o seu foco principal é a síntese de alta pureza ou análise de traços: Uma mufla de quartzo é a escolha superior para minimizar o risco de contaminação da amostra.

- Se o seu foco principal é o tratamento térmico de ciclo rápido ou produção em massa: Uma mufla de liga metálica oferece as taxas de aquecimento mais rápidas e a durabilidade necessária para a produção industrial.

Ao combinar o material com os requisitos específicos do seu processo, você garante não apenas o sucesso do seu trabalho, mas também a segurança e a longevidade do seu equipamento.

Tabela Resumo:

| Material | Propriedades Chave | Aplicações Ideais |

|---|---|---|

| Cerâmica | Bom isolamento térmico, baixa expansão térmica, resistência química | Trabalho geral de laboratório, reações químicas, sinterização de eletrônicos |

| Quartzo | Alta pureza, resistência à corrosão, contaminação mínima | Síntese de alta pureza, pesquisa de semicondutores, análise de traços |

| Ligas Metálicas | Excelente condutividade térmica, aquecimento/resfriamento rápido | Tratamento térmico industrial, produção em massa, processos de alta vazão |

Com dificuldade para selecionar o material certo para o forno mufla para as necessidades exclusivas do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente aos seus requisitos experimentais — garantindo desempenho, segurança e eficiência ótimos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como manter um elemento de aquecimento? Prolongue a sua vida útil e garanta a segurança com os devidos cuidados

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros