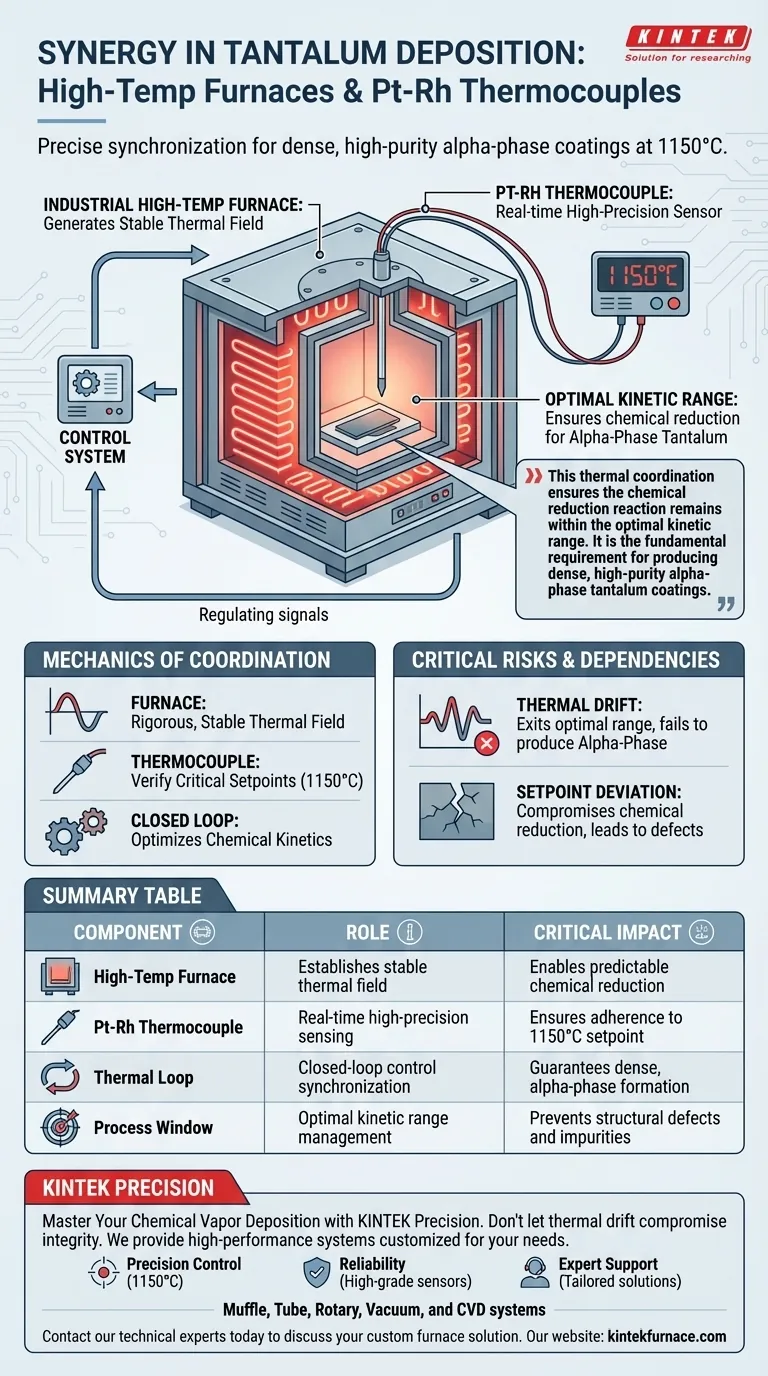

A sincronização precisa da energia térmica e da tecnologia de detecção é o motor por trás da deposição bem-sucedida de revestimentos de tântalo. Fornos industriais de alta temperatura geram o campo térmico estável necessário para câmaras de cloração e deposição, enquanto termopares de platina-ródio fornecem dados de temperatura em tempo real. Juntos, eles mantêm o ambiente específico de 1150°C necessário para controlar o processo de redução química.

Essa coordenação térmica garante que a reação de redução química permaneça dentro da faixa cinética ideal. É o requisito fundamental para a produção de revestimentos de tântalo densos e de alta pureza na fase alfa.

A Mecânica da Coordenação Térmica

Para entender a qualidade de um revestimento de tântalo, é preciso observar como o equipamento gerencia a velocidade e o ambiente da reação química.

O Papel do Forno Industrial

A função principal do forno de alta temperatura é estabelecer um campo térmico estável rigoroso.

Este aparelho envolve tanto as câmaras de cloração quanto as de deposição. Sua função não é meramente atingir altas temperaturas, mas manter um ambiente consistente que permita que os processos químicos ocorram de forma previsível.

Monitoramento de Precisão via Termopares

Termopares de platina-ródio agem como o sistema nervoso do sistema, servindo como sensores de alta precisão.

Eles monitoram as temperaturas em tempo real dentro do forno. Isso permite que os operadores verifiquem se o ambiente está se mantendo estável em pontos de ajuste críticos, especificamente a temperatura de deposição de 1150°C.

Otimizando a Cinética Química

A interação entre a saída do forno e o feedback do termopar cria um loop de controle fechado.

Essa coordenação garante que a reação de redução química ocorra estritamente dentro da faixa cinética ideal. Ao fixar essas variáveis, o processo evita irregularidades que levam à má adesão do revestimento ou a defeitos estruturais.

Dependências Críticas e Riscos

Embora o equipamento seja robusto, o processo depende fortemente da calibração exata desses dois componentes. Compreender os riscos dessa relação é fundamental para o controle do processo.

O Custo da Deriva Térmica

Se o forno flutuar ou o termopar fornecer dados imprecisos, o sistema sairá da faixa cinética ideal.

Isso resulta na falha em produzir o tântalo na fase alfa desejado. Sem a formação da fase correta, o revestimento provavelmente não atenderá aos padrões industriais de densidade e pureza.

Sensibilidade aos Pontos de Ajuste

O processo visa uma temperatura de deposição específica de 1150°C por um motivo.

Desviar-se dessa janela térmica precisa compromete a redução química. O sistema depende dos sensores de platina-ródio para detectar até mesmo pequenas variações que podem alterar as propriedades finais do material.

Garantindo a Integridade do Revestimento

Para maximizar o desempenho do seu processo de deposição de tântalo, concentre-se na interação entre a geração de calor e a medição.

- Se seu foco principal for a pureza do material: Garanta que seus termopares sejam calibrados para manter o rigoroso ponto de ajuste de 1150°C necessário para resultados de alta pureza.

- Se seu foco principal for a estrutura do revestimento: Verifique se o forno pode manter um campo térmico estável em toda a câmara de deposição para garantir a formação de fase alfa densa.

A confiabilidade do seu revestimento de tântalo é um reflexo direto da estabilidade e precisão do seu loop de controle térmico.

Tabela Resumo:

| Componente | Papel na Deposição de Tântalo | Impacto Crítico |

|---|---|---|

| Forno de Alta Temperatura | Estabelece campo térmico estável | Permite redução química previsível |

| Termopar Pt-Rh | Detecção de alta precisão em tempo real | Garante a adesão ao ponto de ajuste de 1150°C |

| Loop Térmico | Sincronização de controle em loop fechado | Garante formação densa de fase alfa |

| Janela de Processo | Gerenciamento da faixa cinética ideal | Previne defeitos estruturais e impurezas |

Domine sua Deposição Química de Vapor com a Precisão KINTEK

Não deixe a deriva térmica comprometer a integridade do seu material. Na KINTEK, entendemos que revestimentos de tântalo de alta pureza exigem precisão intransigente. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais.

Nosso valor para você:

- Controle de Precisão: Otimizado para pontos de ajuste críticos como 1150°C.

- Confiabilidade: Integrado com sensores de alta qualidade para campos térmicos estáveis.

- Suporte Especializado: Soluções adaptadas aos seus processos específicos de redução química.

Pronto para elevar seus resultados de deposição? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um cadinho de platina é essencial para a fusão de vidro de fluorossilicato? Garanta a pureza a 1550°C

- Quais são as principais vantagens dos elementos de aquecimento de carboneto de silício (SiC) em aplicações industriais?

- De que são feitos os elementos de aquecimento por resistência e onde são usados? Descubra Materiais para Geração Eficiente de Calor

- Como os Elementos de Aquecimento de Carboneto de Silício são manuseados durante o armazenamento e transporte? Garanta Longevidade e Confiabilidade

- Como funcionam os termopares e quais são suas vantagens e desvantagens? Desvende a Detecção Confiável de Temperatura para Ambientes Extremos

- Por que a ductilidade é uma propriedade necessária para os elementos de aquecimento? Garanta Confiabilidade e Sucesso na Fabricação

- O que são aquecedores de cartucho e como são usados? Domine Soluções Eficientes de Aquecimento Industrial

- Como funcionam os elementos de aquecimento MoSi2? Descubra a Tecnologia de Autoreparação para Estabilidade em Altas Temperaturas