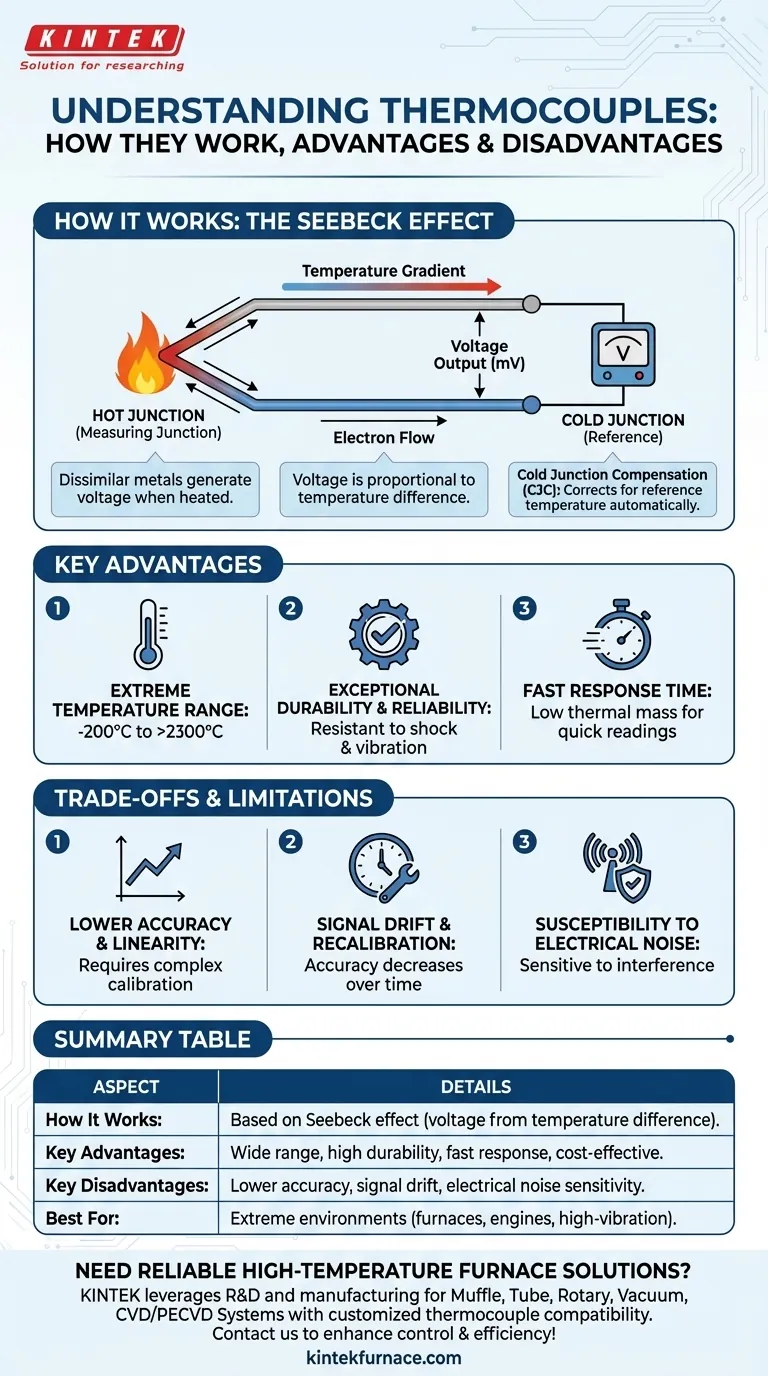

Os termopares operam com base em um princípio fundamental da física conhecido como efeito Seebeck. Quando dois tipos diferentes de fios metálicos são unidos em uma extremidade, uma pequena e previsível voltagem é produzida quando essa junção é aquecida ou resfriada. Essa voltagem é diretamente proporcional à temperatura, permitindo que o termopar funcione como um sensor de temperatura simples, robusto e versátil.

Embora pareçam simples, o verdadeiro valor de um termopar não está apenas em sua construção, mas em sua aplicação. Eles são a solução ideal para ambientes extremos onde a durabilidade e uma ampla faixa de temperatura são muito mais críticas do que a precisão pontual.

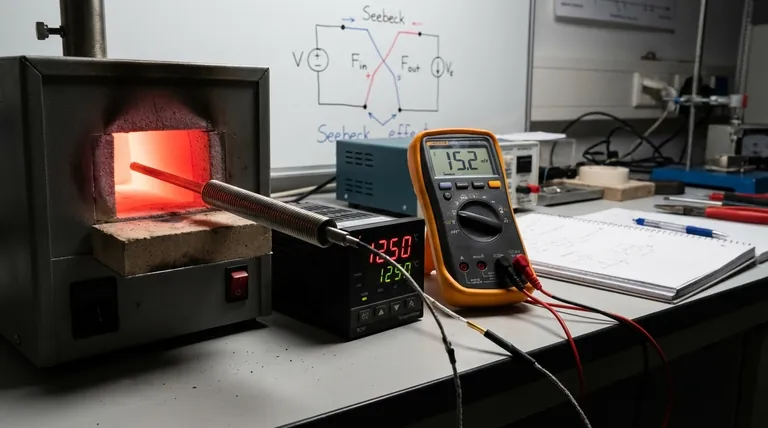

O Efeito Seebeck: Como um Termopar Gera Voltagem

No coração de cada termopar está um fenômeno físico que conecta a temperatura diretamente à eletricidade. Compreender este princípio é fundamental para usá-los corretamente.

A Junção de Metais Dissimilares

Um termopar é criado soldando dois fios metálicos específicos e dissimilares em um ponto. Isso é conhecido como junção de medição ou "junção quente". Diferentes pares de metais (como Chromel e Alumel do Tipo K) produzem diferentes características de voltagem e são adequados para diferentes faixas de temperatura.

O Papel do Gradiente de Temperatura

Quando a junção de medição é aquecida, os elétrons começam a se mover do metal mais quente para o metal mais frio, criando uma voltagem pequena, mas mensurável, tipicamente na faixa de milivolts (mV). Quanto maior a diferença de temperatura entre a junção de medição e a outra extremidade dos fios, maior a voltagem produzida.

A Importância da "Junção Fria"

A voltagem que um termopar produz é proporcional apenas à diferença de temperatura entre suas duas extremidades. Para encontrar a temperatura absoluta na junção de medição, você também deve saber a temperatura na outra extremidade, onde os fios se conectam ao seu voltímetro ou controlador. Este ponto de referência é chamado de junção fria. Instrumentos modernos realizam esta Compensação de Junção Fria (CJC) automaticamente, usando um sensor separado e embutido para medir a temperatura do terminal e adicioná-la ao diferencial calculado.

Principais Vantagens dos Termopares

Os termopares são um dos sensores de temperatura mais amplamente utilizados por várias razões convincentes.

Ampla Faixa de Temperatura

Esta é a sua principal vantagem. Certos tipos de termopares podem medir temperaturas desde mínimas criogênicas (-200°C) até mais de 2300°C, excedendo em muito as capacidades de outros sensores comuns, como RTDs e termistores.

Durabilidade e Confiabilidade Excepcionais

Um termopar é essencialmente apenas dois fios soldados, frequentemente protegidos por uma bainha metálica. Esta construção simples e de estado sólido os torna incrivelmente resistentes a choques mecânicos e vibrações, razão pela qual são padrão em motores, fornos industriais e máquinas pesadas.

Tempo de Resposta Rápido

Como a junção de medição pode ser feita muito pequena, ela possui baixa massa térmica. Isso permite que ela reaja a mudanças de temperatura muito rapidamente, o que é crítico para aplicações de controle de processo e segurança.

Compreendendo as Desvantagens e Limitações

Nenhum sensor é perfeito. Os pontos fortes do termopar vêm com desvantagens inerentes que são críticas de entender.

Menor Precisão e Linearidade

Comparado a um sensor como um RTD (Detector de Temperatura por Resistência), um termopar é menos preciso. Sua saída de voltagem também não é perfeitamente linear com a temperatura, exigindo o uso de equações polinomiais complexas ou tabelas de consulta no dispositivo de medição para fornecer uma leitura precisa.

Deriva de Sinal e Recalibração

Com o tempo, especialmente quando usados nos extremos de sua faixa de temperatura, as propriedades químicas dos fios metálicos podem mudar. Essa "deriva" causa uma perda de precisão e significa que os termopares em aplicações críticas devem ser periodicamente recalibrados ou substituídos.

Susceptibilidade a Ruído Elétrico

O sinal de saída de um termopar é muito pequeno (milivolts). Isso o torna altamente suscetível a interferências elétricas ou "ruído" de cabos de energia próximos, motores ou outras fontes eletromagnéticas. O aterramento adequado e o uso de fio de extensão blindado são essenciais para uma leitura estável.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do sensor de temperatura correto depende inteiramente das demandas do seu projeto.

- Se seu foco principal são temperaturas extremas ou durabilidade: O termopar é a escolha definitiva para fornos, monitoramento de gases de escape ou ambientes de alta vibração.

- Se seu foco principal são alta precisão e estabilidade: Um RTD é a opção superior para trabalhos de laboratório, processamento de alimentos ou qualquer aplicação abaixo de ~600°C onde a precisão é primordial.

- Se seu foco principal é a relação custo-benefício em uma faixa estreita: Um termistor oferece excelente sensibilidade e um preço baixo para eletrônicos de consumo ou sistemas HVAC operando perto de temperaturas ambientes.

Ao compreender esses princípios básicos, você pode selecionar e implementar com confiança a solução ideal de detecção de temperatura para seu desafio de engenharia específico.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Como Funciona | Baseado no efeito Seebeck: voltagem gerada pela diferença de temperatura entre junções quente e fria de metais dissimilares. |

| Principais Vantagens | Ampla faixa de temperatura (-200°C a 2300°C), alta durabilidade, tempo de resposta rápido, custo-benefício. |

| Principais Desvantagens | Menor precisão e linearidade, deriva de sinal exigindo recalibração, suscetibilidade a ruído elétrico. |

| Melhor Para | Ambientes extremos como fornos, motores e aplicações de alta vibração onde durabilidade e faixa são críticas. |

Precisa de uma solução de forno de alta temperatura confiável e adaptada às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante desempenho preciso para seus experimentos. Entre em contato conosco hoje para discutir como nossos fornos compatíveis com termopares podem aprimorar seu controle de temperatura e eficiência!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas