Em sua essência, os elementos de aquecimento por resistência são feitos de materiais especializados — mais comumente ligas metálicas como Nicromo e Kanthal ou cerâmicas avançadas — que são escolhidos por sua capacidade de converter energia elétrica em calor de forma eficiente e confiável. Este princípio, conhecido como aquecimento Joule, é a base para inúmeros dispositivos, desde eletrodomésticos diários como torradeiras e aquecedores de água até fornos industriais de alta temperatura.

O material específico usado para um elemento de aquecimento nunca é uma escolha arbitrária. É uma decisão de engenharia deliberada baseada em um equilíbrio crítico de resistência elétrica, a capacidade de suportar altas temperaturas sem oxidar ou degradar, e o custo geral para a aplicação pretendida.

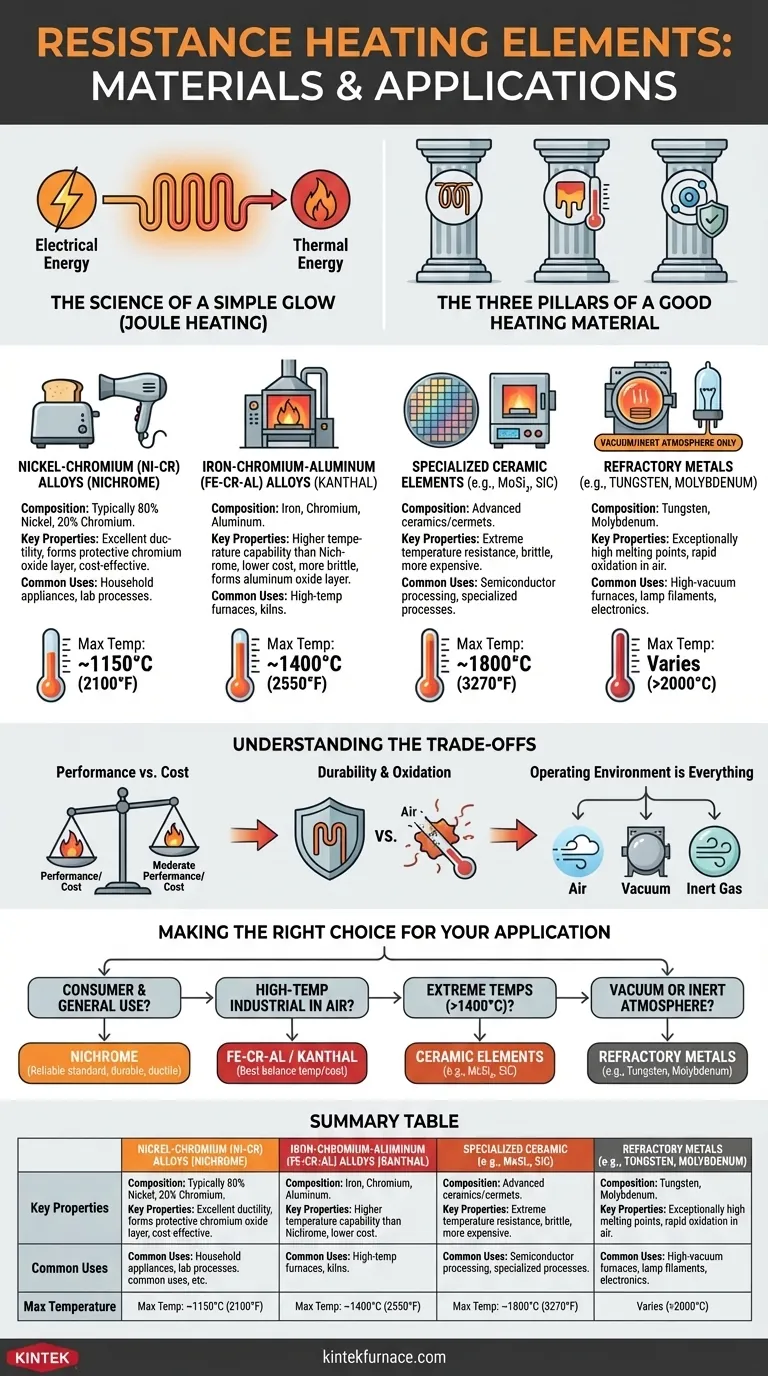

A Ciência de um Brilho Simples

A função de um elemento de aquecimento por resistência é governada por um princípio físico simples. Quando uma corrente elétrica flui através de um material com resistência elétrica, uma parte dessa energia elétrica é convertida diretamente em energia térmica, ou calor.

Os Três Pilares de um Bom Material de Aquecimento

Para que um material seja eficaz como elemento de aquecimento, ele deve possuir três propriedades-chave:

- Alta Resistividade Elétrica: Uma resistência maior significa que mais calor é gerado para uma dada corrente elétrica, permitindo um design de elemento mais compacto e eficiente.

- Estabilidade a Altas Temperaturas: O material não deve derreter, amolecer ou deformar na sua temperatura de operação pretendida.

- Resistência à Oxidação: Este é talvez o fator mais crítico para elementos que operam em ar aberto. O material deve resistir à reação com o oxigênio em altas temperaturas, o que faria com que ele se degradar e falhasse rapidamente.

Uma Análise dos Principais Materiais dos Elementos

Os materiais dos elementos de aquecimento podem ser agrupados em famílias distintas, cada uma adequada para diferentes condições de operação e faixas de temperatura.

Ligas de Níquel-Cromo (Ni-Cr): O Cavalo de Batalha da Indústria

Frequentemente conhecida pelo nome comercial Nicromo, esta família de ligas (tipicamente 80% níquel, 20% cromo) é o material mais comum para uma vasta gama de aplicações de aquecimento.

Sua popularidade vem de sua excelente combinação de ductilidade (é fácil de formar em bobinas e fios) e sua capacidade de formar uma camada externa protetora e aderente de óxido de cromo quando aquecida. Esta camada passiva impede que o oxigênio atinja o metal subjacente, estendendo dramaticamente a vida útil do elemento.

Usos Comuns: Torradeiras, secadores de cabelo, pistolas de calor e muitos processos de aquecimento laboratoriais e industriais até cerca de 1150°C (2100°F).

Ligas de Ferro-Cromo-Alumínio (Fe-Cr-Al): O Concorrente de Alta Temperatura

Frequentemente vendida sob o nome Kanthal, esta família de ligas é a principal alternativa ao Nicromo, especialmente para aplicações de alta temperatura.

As ligas Fe-Cr-Al podem operar em temperaturas mais altas do que o Nicromo (até 1400°C / 2550°F) e o fazem com um custo de material menor. Elas também formam uma camada protetora de óxido, embora seja baseada em óxido de alumínio. A principal desvantagem é que essas ligas tendem a ser mais quebradiças do que o Nicromo.

Usos Comuns: Fornos industriais de alta temperatura, fornos para cerâmica e vidro, e outras aplicações exigentes de tratamento térmico.

Elementos Cerâmicos Especializados: Para Ambientes Extremos

Para temperaturas além do que as ligas metálicas podem suportar, os engenheiros recorrem a materiais cerâmicos avançados ou cermets (compósitos cerâmica-metal).

Dissiliceto de Molibdênio (MoSi₂) e Carbeto de Silício (SiC) são dois exemplos proeminentes. Esses materiais podem operar em temperaturas extremamente altas no ar, mas são significativamente mais caros e quebradiços do que as ligas metálicas, exigindo manuseio e design de sistema cuidadosos.

Usos Comuns: Processamento de semicondutores, fornos de laboratório e processos industriais especializados que exigem temperaturas de 1400°C a 1800°C (2550°F a 3270°F).

Metais Refratários: Os Especialistas em Vácuo

Metais como Tungstênio e Molibdênio têm pontos de fusão excepcionalmente altos, mas uma falha fatal: eles oxidam quase instantaneamente em altas temperaturas na presença de ar.

Portanto, seu uso é restrito a ambientes onde o oxigênio está ausente, como um vácuo ou uma atmosfera de gás inerte (como argônio ou nitrogênio).

Usos Comuns: Fornos de alto vácuo, filamentos em certos tipos de lâmpadas e processos específicos de fabricação de eletrônicos.

Compreendendo as Compensações

A escolha de um elemento de aquecimento é um exercício de gerenciamento de compromissos de engenharia. Não existe um único material "melhor", apenas o mais apropriado para o trabalho.

Desempenho vs. Custo

Existe uma correlação direta entre a capacidade de temperatura e o custo. O Nicromo oferece desempenho excelente e confiável a um custo moderado. O Kanthal oferece temperaturas mais altas por um custo ligeiramente menor, mas com ductilidade reduzida. Elementos cerâmicos e de metais refratários proporcionam desempenho extremo a um preço significativamente mais alto.

Durabilidade e Oxidação

A vida útil de um elemento que opera no ar é quase inteiramente determinada por sua resistência à oxidação. Ligas de Ni-Cr e Fe-Cr-Al são projetadas para criar suas próprias camadas protetoras de óxido. Materiais sem essa capacidade, como o tungstênio, simplesmente queimarão.

O Ambiente Operacional é Tudo

O fator mais importante é o ambiente do elemento. Ele será exposto ao ar? Estará em vácuo? Estará sujeito a choques mecânicos ou vibrações? Responder a essas perguntas imediatamente restringe a lista de materiais adequados.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para entender por que um determinado material é escolhido para um propósito específico.

- Se o foco principal são eletrodomésticos e uso geral: O Nicromo é o padrão confiável devido à sua excelente durabilidade, ductilidade e custo-benefício para temperaturas moderadas.

- Se o foco principal são fornos industriais de alta temperatura no ar: Ligas de Fe-Cr-Al (Kanthal) geralmente oferecem o melhor equilíbrio entre capacidade de alta temperatura e custo do material.

- Se o foco principal são temperaturas extremas acima de 1400°C (2550°F): São necessários elementos cerâmicos especializados como Dissiliceto de Molibdênio (MoSi₂) ou Carbeto de Silício (SiC).

- Se o foco principal é operar em vácuo ou atmosfera inerte: Metais refratários como Tungstênio e Molibdênio são as únicas escolhas viáveis para atingir as temperaturas mais altas possíveis.

Em última análise, a seleção de materiais para aquecimento por resistência é um reflexo direto das demandas físicas e econômicas da aplicação final.

Tabela Resumo:

| Tipo de Material | Propriedades Principais | Usos Comuns | Temperatura Máxima (°C) |

|---|---|---|---|

| Ligas de Níquel-Cromo (Ni-Cr) | Alta ductilidade, forma camada de óxido de cromo | Torradeiras, secadores de cabelo, processos de laboratório | 1150°C |

| Ligas de Ferro-Cromo-Alumínio (Fe-Cr-Al) | Maior capacidade de temperatura, quebradiço, forma camada de óxido de alumínio | Fornos industriais, fornos de cerâmica | 1400°C |

| Elementos Cerâmicos (por exemplo, MoSi₂, SiC) | Resistência a temperaturas extremas, quebradiço, caro | Processamento de semicondutores, fornos de laboratório | 1800°C |

| Metais Refratários (por exemplo, Tungstênio, Molibdênio) | Pontos de fusão muito altos, requer vácuo/atmosfera inerte | Fornos de alto vácuo, eletrônicos | Varia (por exemplo, >2000°C) |

Precisa de uma solução personalizada de forno de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas de aquecimento avançados como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, seja para processos industriais ou laboratórios especializados. Entre em contato conosco hoje para aumentar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase