Em sua essência, um elemento de aquecimento de Dissiliceto de Molibdênio (MoSi2) funciona passando uma corrente elétrica através de seu material cerâmico-metálico especializado. A resistência elétrica inerente do material faz com que ele aqueça intensamente, convertendo energia elétrica em energia térmica. O que realmente diferencia os elementos de MoSi2 é sua capacidade única de formar uma camada protetora de vidro, que se autocura, em sua superfície em altas temperaturas, o que lhes confere longevidade e estabilidade excepcionais.

Embora muitos materiais possam gerar calor a partir da eletricidade, a característica definidora do MoSi2 é sua natureza de "autoreparação". Essa capacidade de reparar continuamente sua própria camada de óxido protetora no ar permite que ele opere de forma confiável em temperaturas extremas onde outros elementos falhariam rapidamente.

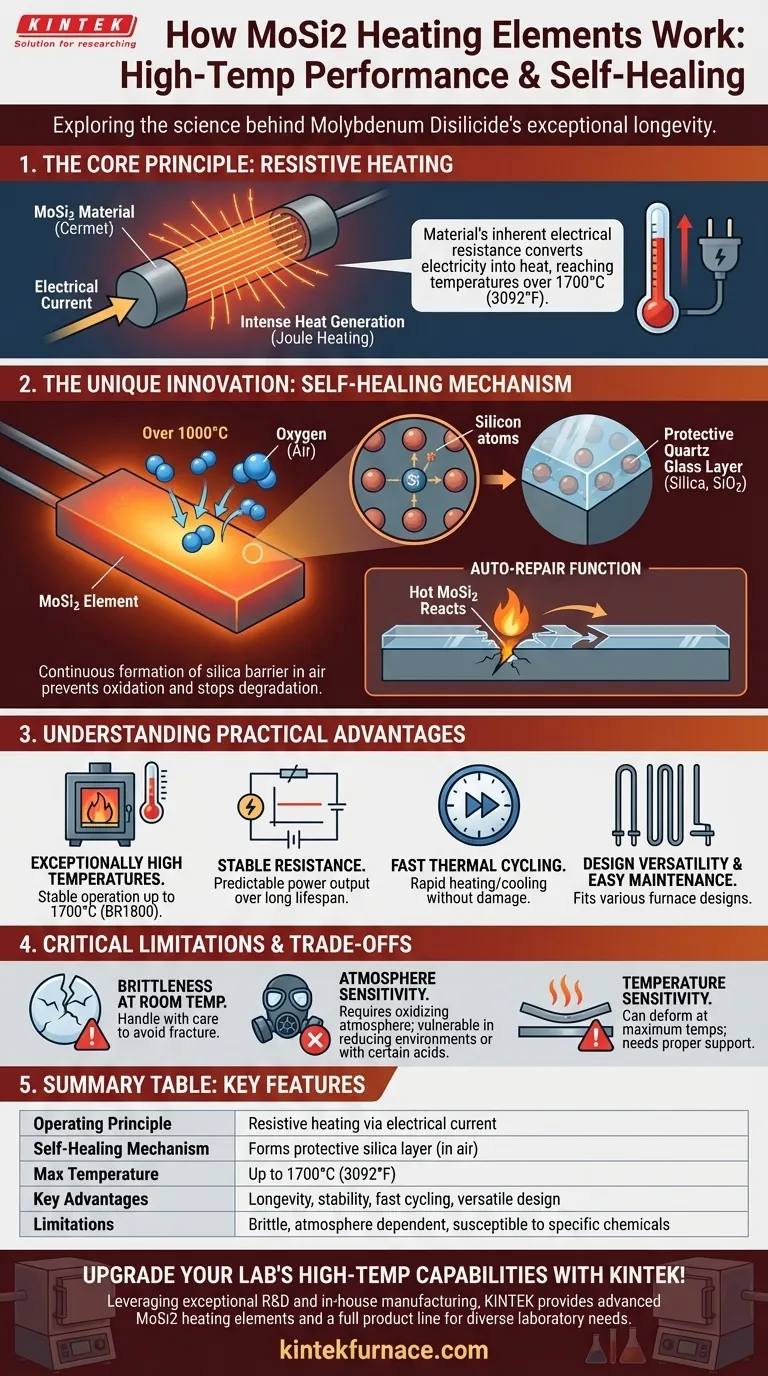

O Princípio Fundamental: Aquecimento Resistivo

O aquecimento resistivo é o processo fundamental por trás de todos os elementos de MoSi2. O conceito é simples, mas sua aplicação neste material é altamente avançada.

Conversão de Eletricidade em Calor

Quando uma corrente elétrica passa por qualquer material, ela encontra resistência. Essa oposição ao fluxo de eletricidade gera calor, um princípio conhecido como aquecimento Joule. Nos elementos de MoSi2, esse efeito é aproveitado e amplificado para produzir temperaturas superiores a 1700°C (3092°F).

O Papel do Dissiliceto de Molibdênio

O Dissiliceto de Molibdênio é um cermet — um material compósito que combina propriedades cerâmicas e metálicas. Ele possui alta resistência elétrica, essencial para a geração eficiente de calor, e a integridade estrutural para suportar estresse térmico extremo.

O Mecanismo de "Autoreparação": A Chave para a Longevidade

A verdadeira inovação do MoSi2 não é apenas que ele esquenta, mas que ele se protege do calor e do oxigênio que destruiriam outros materiais.

Oxidação como Recurso, Não como Defeito

Quando um elemento de MoSi2 é aquecido acima de aproximadamente 1000°C em uma atmosfera contendo oxigênio, ocorre uma reação química notável. O silício dentro do material se oxida, formando uma camada fina e não porosa de vidro de quartzo (sílica, SiO2) na superfície.

Como Funciona a Camada Protetora

Esta camada de sílica vítrea é quimicamente estável e atua como uma barreira. Ela impede que a atmosfera atinja e oxide ainda mais o material MoSi2 subjacente, interrompendo efetivamente a degradação.

A Função de Reparo Automático

Se esta camada protetora for riscada ou danificada durante a operação, o MoSi2 quente recém-exposto reage imediatamente com o ar para formar nova sílica. Isso "cura" a ruptura, restaurando o revestimento protetor e permitindo uma vida útil excepcionalmente longa e confiável, mesmo com uso contínuo.

Compreendendo as Vantagens Práticas

Esta propriedade única de autoreparação se traduz diretamente em várias vantagens operacionais significativas.

Temperaturas de Operação Excepcionalmente Altas

A estabilidade da camada de sílica permite que os elementos de MoSi2 funcionem consistentemente em temperaturas muito altas. Modelos comerciais estão prontamente disponíveis com temperaturas máximas de operação de 1600°C (BR1700) e 1700°C (BR1800).

Resistência Estável e Ciclos Rápidos

Como o material principal é protegido contra a degradação, sua resistência elétrica permanece estável durante sua vida útil. Isso garante uma saída de energia previsível e permite ciclos rápidos de aquecimento e resfriamento sem danificar o elemento.

Versatilidade de Design e Fácil Manutenção

Os elementos de MoSi2 podem ser fabricados em vários formatos (U, W, L) para se adequar a projetos de fornos específicos. Além disso, seu perfil de resistência estável significa que novos elementos podem ser conectados em série com os mais antigos, simplificando a substituição e reduzindo o tempo de inatividade.

Limitações Críticas e Compensações

Apesar de suas vantagens, os elementos de MoSi2 não são universalmente aplicáveis. Compreender suas limitações é crucial para a seleção e uso adequados.

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas, os elementos de MoSi2 são quebradiços e frágeis à temperatura ambiente. Eles devem ser manuseados com cuidado durante o transporte, armazenamento e instalação para evitar fraturas.

Susceptibilidade à Atmosfera

A camada protetora de sílica só se forma em uma atmosfera oxidante (como o ar). Em certas atmosferas redutoras ou reativas, o elemento pode ser atacado e degradado. Eles também se dissolverão na presença de ácidos fluorídrico e nítrico.

Sensibilidade à Temperatura

Embora fortes em altas temperaturas, os elementos de MoSi2 tornam-se macios e sujeitos a deformação plástica perto de sua temperatura máxima de operação. Eles devem ser devidamente suportados em um forno para evitar que cedam ou quebrem sob seu próprio peso.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto requer a correspondência de suas características com seus objetivos operacionais.

- Se seu foco principal é operação contínua em alta temperatura no ar: MoSi2 é uma escolha ideal devido à sua camada protetora de autoreparação e vida útil incomparável.

- Se seu foco principal é ciclo térmico rápido para processos como testes de laboratório: A resistência estável e a durabilidade física do MoSi2 o tornam altamente confiável para aplicações que exigem mudanças de temperatura frequentes e rápidas.

- Se você está trabalhando com atmosferas redutoras ou produtos químicos específicos: Você deve verificar a compatibilidade, pois o MoSi2 pode ser degradado por ambientes que impedem a formação de sua camada protetora de sílica.

Ao entender este mecanismo exclusivo de autoreparação, você pode aproveitar os elementos de MoSi2 para um desempenho superior nos ambientes de alta temperatura mais exigentes.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Princípio de Operação | Aquecimento resistivo através de corrente elétrica no material MoSi2 |

| Mecanismo de Autoreparação | Forma camada protetora de sílica em atmosferas oxidantes para reparo automático |

| Temperatura Máxima | Até 1700°C (3092°F) |

| Vantagens Principais | Alta longevidade, resistência estável, ciclos rápidos, versatilidade de design |

| Limitações | Frágil à temperatura ambiente, requer atmosfera oxidante, suscetível a certos produtos químicos |

Atualize as capacidades de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos elementos de aquecimento MoSi2 e uma linha completa de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD — adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para aquecimento confiável e de alto desempenho. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas