Em sua essência, o manuseio de elementos de aquecimento de Carboneto de Silício (SiC) visa proteger um componente que é simultaneamente robusto e frágil. Embora incrivelmente duráveis em altas temperaturas, esses elementos são duros e quebradiços à temperatura ambiente, tornando-os altamente suscetíveis a choques mecânicos. Portanto, todos os procedimentos de armazenamento e transporte são projetados para evitar impactos, vibrações e exposição à umidade, a fim de preservar sua integridade estrutural e elétrica.

O desafio central é gerenciar a natureza dupla do SiC: sua resistência ao calor não se traduz em tenacidade mecânica em temperaturas ambientes. O manuseio adequado não se trata apenas de prevenir quebras visíveis; trata-se de evitar rachaduras microscópicas que causam falha prematura assim que o elemento entra em serviço.

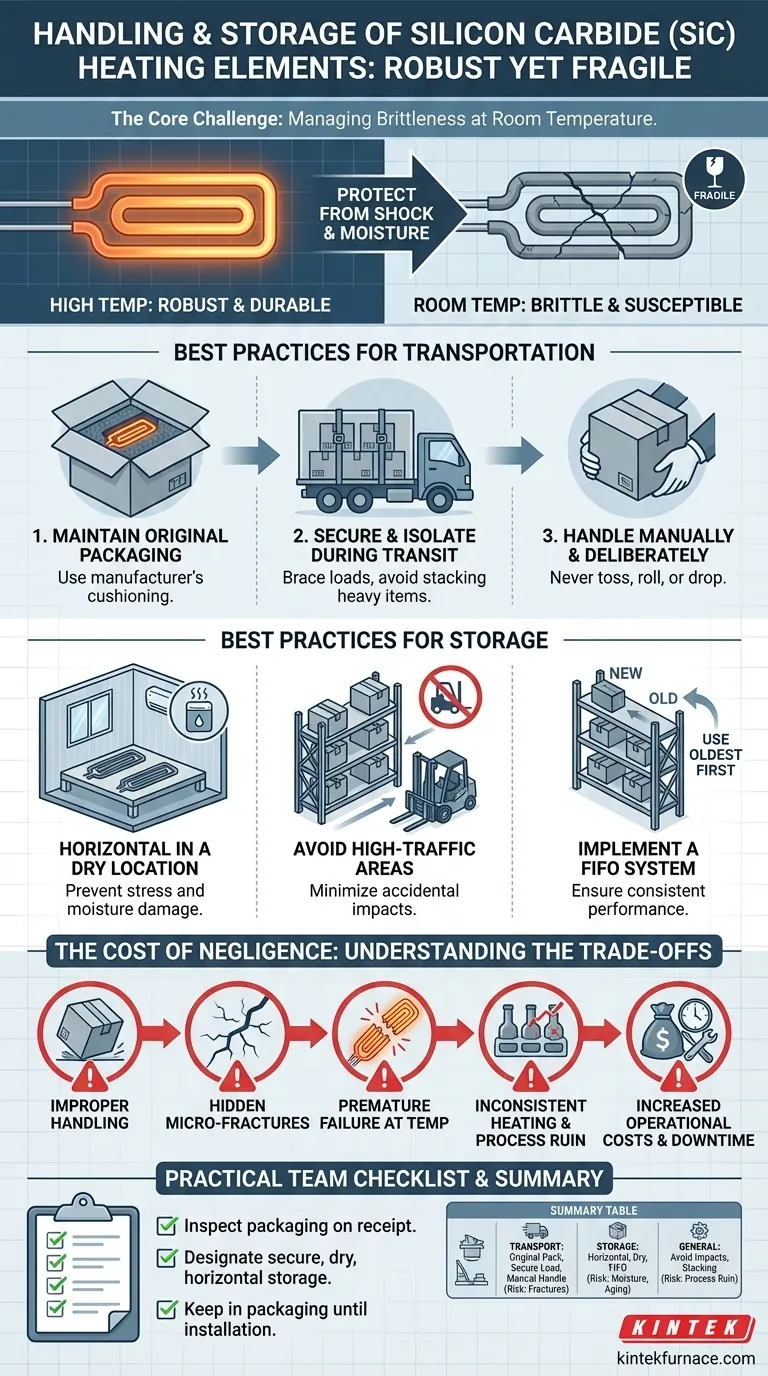

O Desafio Central: Fragilidade à Temperatura Ambiente

O valor do Carboneto de Silício vem de sua capacidade de operar em temperaturas extremas sem deformar. No entanto, essa mesma estrutura cristalina o faz comportar-se muito como uma caneca de café de cerâmica antes de ser aquecida — forte, mas implacável se cair.

O Risco Primário: Choque Mecânico

A maior ameaça a um elemento de SiC durante o manuseio é o choque mecânico. Uma pequena queda, um golpe forte ou até mesmo vibrações intensas durante o transporte podem criar microfraturas.

Essas fraturas são frequentemente invisíveis a olho nu. No entanto, uma vez que o elemento é instalado e levado à temperatura, esses pequenos pontos de fraqueza tornam-se concentradores de tensão, levando a uma falha catastrófica.

O Risco Secundário: Umidade

Embora menos imediata que o impacto, a umidade também pode representar um risco. Armazenar elementos em um ambiente úmido pode, com o tempo, afetar as propriedades do material e os esmaltes protetores, especialmente nas extremidades dos terminais.

Melhores Práticas para Transporte e Manuseio

Para mitigar esses riscos, é necessária uma abordagem disciplinada desde o momento em que os elementos saem do fabricante até serem instalados no forno.

Manter a Embalagem Original

A embalagem do fabricante é especificamente projetada para proteger os elementos. Ela utiliza recortes de espuma e reforços para amortecer os componentes e evitar movimentos. Sempre mantenha os elementos em sua caixa original até o momento da instalação.

Fixar e Isolar Durante o Trânsito

Ao mover caixas de elementos de SiC, certifique-se de que estejam firmemente presas dentro do veículo para evitar deslocamento, chocalho ou queda. Não empilhe itens pesados sobre as embalagens, pois isso pode esmagar os suportes internos e danificar os elementos.

Manusear Manualmente e Deliberadamente

Nunca jogue, role ou deslize uma caixa contendo elementos de SiC. Cada pacote deve ser carregado cuidadosamente à mão até seu destino. Essa disciplina simples evita os impactos acidentais que causam a maioria das falhas relacionadas ao manuseio.

Melhores Práticas para Armazenamento

O armazenamento adequado é uma extensão do manuseio correto, projetado para proteger os elementos de ameaças mecânicas e ambientais ao longo do tempo.

Armazenar Horizontalmente em Local Seco

Armazene as embalagens na horizontal em uma área seca e com controle de clima. Armazená-las verticalmente pode colocar estresse desnecessário nos elementos, especialmente nos mais longos. Um ambiente seco evita qualquer degradação potencial pela umidade.

Evitar Áreas de Alto Tráfego

Mantenha os elementos armazenados longe de caminhos de empilhadeiras, passarelas movimentadas ou áreas onde possam ser acidentalmente atingidos. Uma prateleira ou rack de armazenamento designado e de baixo tráfego é ideal.

Implementar um Sistema FIFO

Como a resistência elétrica de um elemento de SiC aumenta naturalmente com a idade e o uso, é prudente usar um sistema de inventário "Primeiro a Entrar, Primeiro a Sair" (FIFO). Isso garante que o estoque mais antigo seja usado primeiro, promovendo um desempenho mais consistente em todos os elementos do forno.

Compreendendo as Trocas: O Custo da Negligência

A não adesão a esses procedimentos de manuseio tem consequências significativas que vão muito além do custo de substituição de um único elemento.

Danos Ocultos e Falha Prematura

O resultado mais comum do manuseio inadequado não é uma quebra imediata e visível. É a microfratura oculta que faz com que um elemento falhe semanas ou meses após a instalação, muitas vezes na temperatura máxima de operação.

Aquecimento Inconsistente e Ruína do Processo

Como observado, os elementos de SiC são escolhidos por sua capacidade de fornecer aquecimento uniforme e preciso. Um elemento danificado ou envelhecendo prematuramente terá uma resistência diferente, criando pontos frios no forno. Em aplicações como tratamento de metais ou cerâmica, isso pode arruinar um lote inteiro, custando muito mais do que o próprio elemento.

Aumento dos Custos Operacionais

Cada falha inesperada leva a tempo de inatividade do forno, perda de produção e mão de obra de manutenção de emergência. O manuseio cuidadoso é uma apólice de seguro de baixo custo contra essas despesas operacionais significativas e evitáveis.

Uma Lista de Verificação Prática para Sua Equipe

Para garantir a confiabilidade, integre esses princípios aos procedimentos operacionais padrão de sua equipe.

- Se seu foco principal é receber novos elementos: Inspecione a embalagem em busca de quaisquer sinais de esmagamento, perfurações ou impacto antes de aceitar o envio e anote qualquer dano.

- Se seu foco principal é o armazenamento de longo prazo: Designe um local específico, seco e seguro para os elementos e rotule claramente as prateleiras para impor uma política de "Primeiro a Entrar, Primeiro a Sair".

- Se seu foco principal é a instalação: Insista para que os elementos permaneçam em sua embalagem protetora até que estejam no forno, prontos para serem instalados, minimizando o risco de um acidente de última hora.

Em última análise, tratar os elementos de Carboneto de Silício com cuidado antes de serem instalados é fundamental para garantir que eles forneçam o desempenho e a confiabilidade em altas temperaturas dos quais seu processo depende.

Tabela Resumo:

| Aspecto do Manuseio | Práticas Chave | Riscos se Negligenciado |

|---|---|---|

| Transporte | Usar embalagem original, fixar cargas, manusear manualmente | Microfraturas, falha prematura |

| Armazenamento | Armazenar horizontalmente em áreas secas e de baixo tráfego, implementar FIFO | Danos por umidade, aquecimento inconsistente |

| Manuseio Geral | Evitar impactos, vibrações e empilhamento de itens pesados | Custos aumentados, ruína do processo |

Garanta que os processos de alta temperatura do seu laboratório funcionem sem problemas com as soluções confiáveis da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades exclusivas. Proteja seus investimentos — entre em contato conosco hoje para obter consultoria especializada e suporte personalizado no manuseio de elementos de aquecimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas