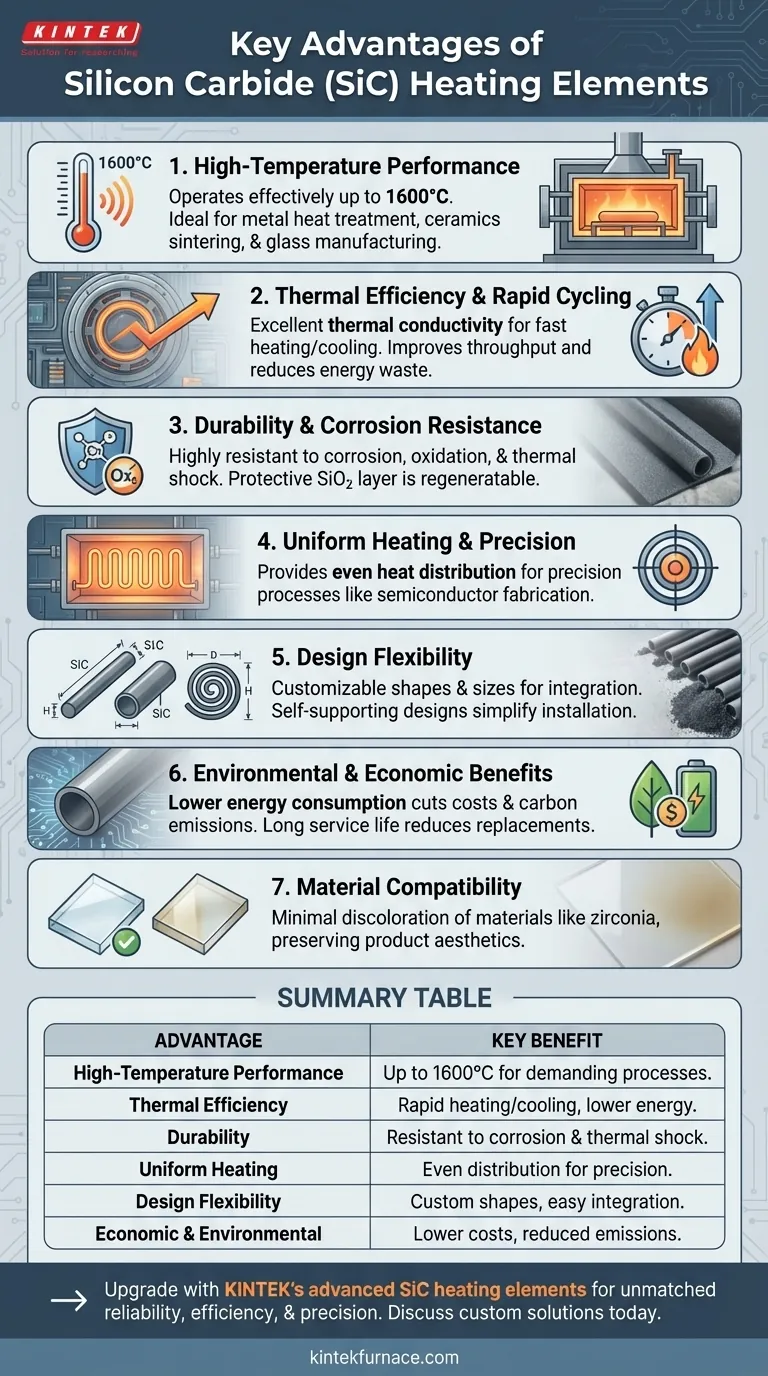

Os elementos de aquecimento de carboneto de silício (SiC) são amplamente favorecidos em aplicações industriais devido às suas propriedades térmicas excepcionais, durabilidade e eficiência. Eles podem suportar temperaturas extremas de até 1600°C, oferecem alta condutividade térmica para aquecimento e resfriamento rápidos, e proporcionam distribuição uniforme de calor, tornando-os ideais para processos de precisão. Sua natureza autossustentável reduz a necessidade de suporte estrutural adicional, enquanto sua resistência à corrosão garante longevidade mesmo em ambientes agressivos. Além disso, os elementos de SiC são energeticamente eficientes, reduzindo custos operacionais e pegadas de carbono, e podem ser personalizados em forma e tamanho para se adequar a diversos designs de fornos, incluindo fornos de atmosfera controlada.

Pontos Chave Explicados:

-

Desempenho em Altas Temperaturas

- Os elementos de aquecimento de SiC operam eficazmente em temperaturas de até 1600°C, tornando-os adequados para processos industriais exigentes, como tratamento térmico de metais, sinterização de cerâmicas e fabricação de vidro.

- Sua estabilidade em temperaturas extremas reduz o risco de deformação ou falha, garantindo desempenho consistente ao longo do tempo.

-

Eficiência Térmica e Ciclos Rápidos

- A excelente condutividade térmica (14–18 kcal/M h°C a 600°C) permite aquecimento e resfriamento rápidos, melhorando a produtividade e reduzindo os tempos de ciclo.

- Essa eficiência minimiza o desperdício de energia, alinhando-se com práticas sustentáveis e objetivos de economia de custos.

-

Durabilidade e Resistência à Corrosão

- O SiC é altamente resistente à corrosão química, oxidação e choque térmico, prolongando a vida útil dos elementos de aquecimento mesmo em atmosferas agressivas.

- Se a camada protetora de SiO₂ se degradar, ela pode ser regenerada por aquecimento a 1450°C+ em uma atmosfera oxidante, restaurando a funcionalidade.

-

Aquecimento Uniforme e Precisão

- Ideal para fornos de laboratório e industriais, os elementos de SiC fornecem distribuição de calor uniforme, fundamental para processos como fabricação de semicondutores ou cerâmicas de precisão.

- Sua confiabilidade suporta aplicações que exigem controle rigoroso de temperatura, como em fornos de atmosfera controlada.

-

Flexibilidade de Design

- Formas personalizáveis (hastes, tubos, espirais) e tamanhos permitem a integração em equipamentos compactos ou especializados, otimizando espaço e saída térmica.

- Designs autossustentáveis eliminam a necessidade de acessórios adicionais, simplificando a instalação.

-

Benefícios Ambientais e Econômicos

- O menor consumo de energia reduz os custos operacionais e as emissões de carbono, apoiando uma manufatura mais ecológica.

- A longa vida útil diminui a frequência de substituição, reduzindo ainda mais custos e tempo de inatividade.

-

Compatibilidade de Material

- Ao contrário dos aquecedores MoSi₂, o SiC causa descoloração mínima da zircônia, preservando a estética do produto em aplicações de alto valor, como cerâmicas dentárias ou joias.

Ao combinar essas vantagens, os elementos de aquecimento de SiC atendem às necessidades centrais dos compradores industriais: confiabilidade, eficiência e adaptabilidade. Seja para metalurgia de alta temperatura ou trabalho de laboratório de precisão, eles oferecem uma solução robusta que equilibra desempenho com sustentabilidade.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Desempenho em Altas Temperaturas | Opera até 1600°C, ideal para tratamento térmico de metais e sinterização de cerâmicas. |

| Eficiência Térmica | Aquecimento/resfriamento rápido (14–18 kcal/M h°C a 600°C), reduzindo o desperdício de energia. |

| Durabilidade | Resiste à corrosão, oxidação e choque térmico; camada de SiO₂ regenerável. |

| Aquecimento Uniforme | Distribuição de calor uniforme para processos de precisão, como fabricação de semicondutores. |

| Flexibilidade de Design | Formas personalizáveis (hastes, tubos) e autossustentáveis para fácil integração. |

| Econômico e Ambiental | Reduz custos de energia, emissões de carbono e frequência de substituição. |

Atualize seu forno industrial com os elementos de aquecimento SiC avançados da KINTEK para durabilidade, eficiência e precisão inigualáveis. Nossa P&D e fabricação internas garantem soluções personalizadas para suas necessidades de alta temperatura, da metalurgia à cerâmica de grau laboratorial. Entre em contato conosco hoje para discutir configurações personalizadas ou explorar nossa linha de fornos de atmosfera controlada.

Produtos Que Você Pode Estar Procurando:

Compre elementos de aquecimento SiC de alto desempenho para fornos elétricos Explore janelas de observação compatíveis com vácuo para monitoramento de processos Descubra válvulas de vácuo de precisão para controle de sistema

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo