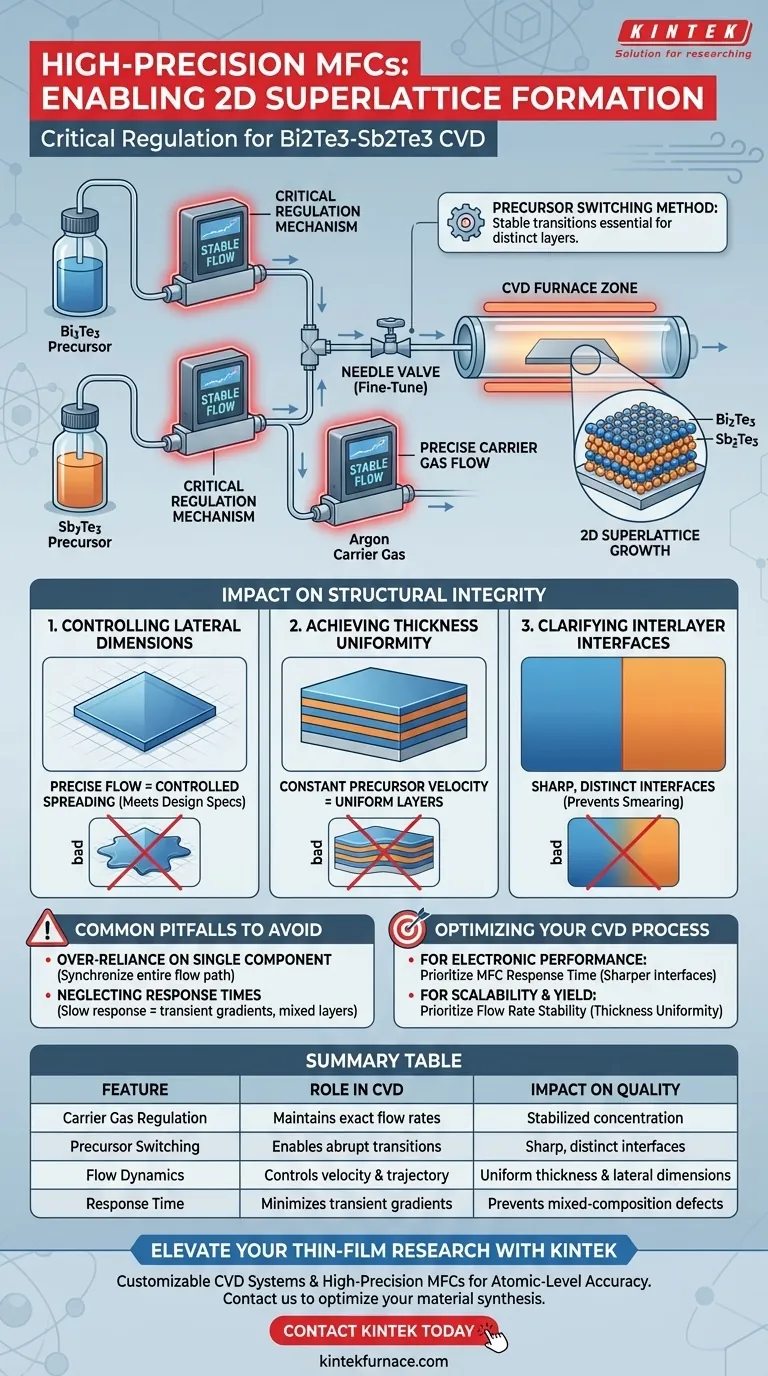

Controladores de fluxo de massa de alta precisão (MFCs) servem como o mecanismo de regulação crítico para as taxas de fluxo de gás transportador durante a Deposição Química em Fase Vapor (CVD) de Bi2Te3-Sb2Te3 2D. Ao trabalhar em conjunto com válvulas de agulha, esses controladores garantem que as moléculas precursoras sejam entregues à superfície do substrato com concentrações e velocidades estabilizadas, o que é essencial para a formação bem-sucedida de camadas.

O controle rigoroso fornecido pelos MFCs permite a execução precisa do "método de comutação de precursores". Essa estabilidade é o fator decisivo para alcançar espessura uniforme, dimensões laterais controladas e interfaces nítidas e distintas entre as camadas super-reticulares.

O Papel do Controle de Fluxo na Comutação de Precursores

Regulando Gases Transportadores

Nos processos de CVD, o gás transportador (tipicamente argônio) atua como o veículo de transporte para os materiais precursores.

Os MFCs são responsáveis por manter a taxa de fluxo exata deste gás. Qualquer flutuação aqui altera diretamente a quantidade de material que chega ao substrato.

Sinergia com Válvulas de Agulha

Os MFCs não operam isoladamente; eles funcionam em conjunto com válvulas de agulha para ajustar o sistema de entrega.

Enquanto o MFC define a taxa de fluxo em massa, o sistema combinado garante que as moléculas precursoras mantenham uma trajetória e densidade consistentes à medida que se aproximam da zona de deposição.

Estabilizando a Entrega de Precursores

A formação de um super-retículo requer a deposição alternada de diferentes materiais (Bi2Te3 e Sb2Te3).

Os MFCs permitem o método de comutação de precursores garantindo que, quando o sistema alterna de uma fonte para outra, a transição seja estável. Isso evita picos ou quedas de concentração que poderiam perturbar o retículo de crescimento.

Impacto na Integridade Estrutural do Super-retículo

Controlando Dimensões Laterais

O tamanho e a forma dos cristais 2D na superfície do substrato são ditados pela dinâmica do fluxo.

O controle preciso do fluxo evita a dispersão descontrolada, garantindo que as dimensões laterais do cristal em crescimento atendam às especificações de projeto.

Alcançando Uniformidade de Espessura

Em materiais 2D, uma variação de até mesmo uma única camada atômica é significativa.

Ao manter a velocidade constante do precursor, os MFCs garantem que a taxa de deposição seja uniforme em todo o substrato, resultando em uma espessura de camada consistente.

Clarificando Interfaces Intercamadas

O desempenho de um super-retículo depende fortemente da fronteira onde dois materiais diferentes se encontram.

O controle de alta precisão garante que a comutação entre as camadas seja abrupta em vez de gradual. Isso resulta em interfaces intercamadas claras e nítidas, evitando o "borramento" de materiais que degrada as propriedades eletrônicas.

Erros Comuns a Evitar

Dependência Excessiva de um Único Componente

Embora os MFCs sejam vitais, eles fazem parte de um ecossistema mais amplo, incluindo válvulas de agulha e reguladores de pressão.

A precisão apenas no MFC é insuficiente se as válvulas a jusante estiverem mal calibradas ou se a temperatura da fonte precursora flutuar. Todo o caminho do fluxo deve ser sincronizado.

Negligenciando Tempos de Resposta

No método de comutação de precursores, a velocidade com que um MFC se estabiliza após uma mudança de setpoint é crítica.

Se o controlador tiver um tempo de resposta lento, ele cria um gradiente transitório de concentração. Isso leva a camadas de composição mista em vez das estruturas super-reticulares distintas e nítidas necessárias.

Otimizando Seu Processo de CVD

Para maximizar a qualidade de seus super-retículos 2D de Bi2Te3-Sb2Te3, concentre a calibração de seus equipamentos com base em seus objetivos estruturais específicos.

- Se o seu foco principal é Desempenho Eletrônico: Priorize o tempo de resposta do MFC para garantir as interfaces intercamadas mais nítidas possíveis, reduzindo a dispersão de elétrons nas fronteiras.

- Se o seu foco principal é Escalabilidade e Rendimento: Priorize a estabilidade da taxa de fluxo por longos períodos para garantir a uniformidade da espessura em substratos maiores.

A verdadeira precisão em CVD não se trata apenas de mover gás; trata-se de garantir a estabilidade do ambiente onde a montagem atômica ocorre.

Tabela Resumo:

| Recurso | Papel na Formação de Super-retículos CVD | Impacto na Qualidade do Material |

|---|---|---|

| Regulação de Gás Transportador | Mantém taxas de fluxo de argônio exatas via MFCs | Garante concentração estabilizada de precursores |

| Comutação de Precursores | Permite transições abruptas entre materiais | Cria interfaces intercamadas nítidas e distintas |

| Dinâmica de Fluxo | Controla a velocidade e a trajetória do precursor | Garante espessura e dimensões laterais uniformes |

| Tempo de Resposta | Minimiza gradientes de concentração transitórios | Previne defeitos de camada de composição mista |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

O controle preciso é a diferença entre um filme defeituoso e um super-retículo perfeito. A KINTEK fornece sistemas de CVD líderes na indústria, incluindo fornos Muffle, Tubulares, Rotativos e a Vácuo, todos personalizáveis com MFCs de alta precisão para atender aos seus requisitos específicos de P&D.

Nossa fabricação especializada e suporte de P&D garantem que seu laboratório esteja equipado para alcançar precisão em nível atômico em cada deposição. Entre em contato com a KINTEK hoje para discutir suas necessidades de fornos personalizados e deixe-nos ajudá-lo a otimizar seu processo de síntese de materiais.

Guia Visual

Referências

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual é a função de um evaporador rotativo na recuperação de lignina de ácido fórmico? Preserve a Qualidade & Aumente a Eficiência

- Por que uma tampa de vedação é necessária para o cadinho de argila-grafite? Chave para a Síntese Bem-Sucedida de Compósitos Fe3O4/C

- Qual é o papel de um cadinho de cerâmica em experimentos de ganho de peso por oxidação para ligas de Ti-V-Cr? Garanta a precisão dos dados

- Qual é a função do sistema de aquecimento do substrato para filmes finos de WS2? Otimizar a Cristalinidade e Aderência

- Por que usar recipientes de polímero não condutores para testes de nanopartículas de carbono? Garanta a integridade e a precisão dos dados

- Qual é a função dos barcos de cerâmica de alta alumina? Garanta a pureza na síntese de catalisadores I-NC

- Como a dispersão de precursores de rutênio em suportes de alumina afeta o processamento térmico em um forno de laboratório?

- Por que são usados filtros de precisão e banhos de gelo na pirólise? Proteja seus dados e equipamentos de laboratório