Eletrodos de grafite e ignitores de fio de tungstênio servem como o mecanismo de ativação externo que converte energia elétrica em energia térmica intensa e localizada para iniciar a reação. Este conjunto aquece apenas uma extremidade do compactado de reagentes até atingir uma temperatura de ignição específica. Uma vez ultrapassado este limiar, uma vigorosa reação exotérmica entre o trióxido de tungstênio ($WO_3$) e o magnésio ($Mg$) é desencadeada, liberando calor interno suficiente para sustentar o processo de forma independente, sem entrada elétrica adicional.

O sistema de ignição atua unicamente como um catalisador para superar a lacuna de energia; uma vez que a reação local começa, o potencial químico do próprio material assume o controle para impulsionar a onda de carbonização através de todo o compactado.

O Mecanismo de Iniciação

A iniciação da Síntese Autopropagante de Alta Temperatura (SHS) depende de uma transferência precisa entre a energia externa e o potencial químico interno.

Conversão de Elétrica para Térmica

O processo começa com eletrodos de grafite conectados a uma fonte de energia. Esses eletrodos canalizam corrente elétrica para ignitores de fio de tungstênio.

Como o tungstênio tem alta resistência elétrica e alto ponto de fusão, o fio atua como um elemento de aquecimento. Ele converte rapidamente a energia elétrica em energia térmica.

Aquecimento Localizado

Ao contrário da sinterização convencional, que aquece todo o forno, este método aplica calor localmente.

O fio de tungstênio visa apenas uma extremidade específica do compactado de reagentes. Essa concentração de energia é eficiente, garantindo que a energia não seja desperdiçada aquecendo todo o volume de pó.

Atingindo o Limiar Crítico

O objetivo do ignitor é elevar a temperatura dos reagentes adjacentes ao fio até o ponto de ignição.

Nesta temperatura precisa, a barreira cinética para a reação química é quebrada. O sistema de aquecimento externo torna-se efetivamente obsoleto no momento em que esta reação em cadeia química começa.

A Fase de Propagação

Uma vez que o sistema de ignição cumpriu sua função, a física do processo muda inteiramente para a dinâmica química interna.

O Gatilho Exotérmico

O principal motor da síntese é a reação entre o trióxido de tungstênio ($WO_3$) e o magnésio ($Mg$).

Esta combinação química específica é altamente exotérmica. Quando ignitada, libera uma quantidade massiva de energia térmica quase instantaneamente.

Sustentando a Onda

O calor gerado pela reação inicial de $WO_3$ e $Mg$ não é perdido; ele é transferido para a camada adjacente de pó não reagido.

Essa transferência de calor desencadeia a reação na próxima camada, criando uma onda de combustão autopropagante. Essa onda viaja através do compactado, completando o processo de carbonização usando a energia interna do material em vez de energia externa.

Fatores Operacionais Críticos

Embora o mecanismo de ignição seja direto, o ambiente em que ocorre é crucial para a segurança e a qualidade. Sem o controle de variáveis específicas, a ignição pode levar ao fracasso em vez de à síntese.

Gerenciamento da Volatilização

O calor extremo gerado durante a ignição e a propagação pode fazer com que os reagentes vaporizem, destruindo efetivamente a estequiometria do produto.

Para evitar isso, o processo deve ocorrer dentro de um reator de alta pressão. A introdução de gás argônio de alta pressão (aproximadamente 26 bar) cria um ambiente selado que suprime a volatilização anormal.

Integridade Estrutural

O próprio reator deve ser robusto. A liberação instantânea de pressão da reação exotérmica pode atingir picos de até 150 bar.

O vaso de contenção garante que essa pressão não perturbe a propagação estável da onda de combustão.

Monitoramento de Temperaturas Extremas

A reação gera temperaturas superiores a 2300°C, o que está além do limite de sensores padrão.

Para monitorar com precisão a frente de combustão e analisar a cinética da perda de carbono, é necessário um termopar de Tungstênio-Rênio (W/Re-20). Este sensor especializado captura distribuições de temperatura em tempo real que termopares padrão não sobrevivem.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar ou operar um sistema SHS para carboneto de tungstênio, entender a relação entre o ignitor e o ambiente é fundamental.

- Se o seu foco principal é a Estabilidade do Processo: Garanta que seu reator mantenha uma atmosfera consistente de argônio de alta pressão (aprox. 26 bar) para evitar a perda de reagentes durante a fase volátil de ignição.

- Se o seu foco principal é a Eficiência Energética: Confie no ignitor apenas para o gatilho inicial; otimize a mistura de reagentes ($WO_3$ + $Mg$) para garantir que a saída exotérmica seja suficiente para sustentar a onda sem aquecimento auxiliar.

O sucesso do processo depende não apenas da faísca, mas da contenção da imensa energia química que se segue.

Tabela Resumo:

| Componente | Papel Principal no Processo SHS | Especificação/Requisito Chave |

|---|---|---|

| Eletrodos de Grafite | Condução de Corrente | Transmissão confiável de energia elétrica |

| Fio de Tungstênio | Ignição Térmica Localizada | Alto ponto de fusão e resistência elétrica |

| Mistura de Reagentes | Fonte de Energia Interna | $WO_3$ + $Mg$ (altamente exotérmico) |

| Atmosfera de Argônio | Gerenciamento de Pressão | ~26 bar para suprimir a volatilização |

| Termopar W/Re-20 | Monitoramento Térmico | Capaz de medir >2300°C |

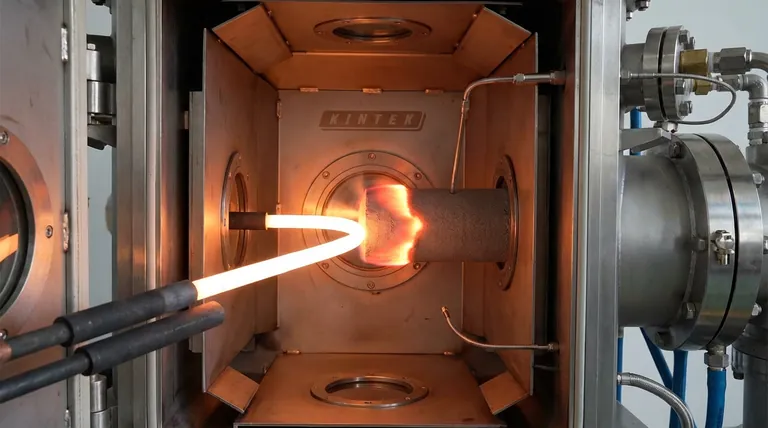

Eleve Sua Síntese de Materiais com a KINTEK

A precisão na Síntese de Alta Temperatura requer mais do que apenas uma faísca — exige um ambiente controlado e hardware robusto. A KINTEK fornece soluções de laboratório líderes do setor, adaptadas para processos químicos avançados.

Com suporte de P&D e fabricação de especialistas, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura de laboratório especializados, todos totalmente personalizáveis para atender às suas necessidades exclusivas de SHS ou carbonização.

Pronto para otimizar seu fluxo de trabalho de síntese? Entre em contato conosco hoje mesmo para descobrir como nossos reatores de alta pressão e sistemas de aquecimento de precisão podem aumentar a eficiência e a qualidade do produto do seu laboratório.

Referências

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Tubos de quartzo podem ser personalizados para aplicações específicas? Obtenha Controle Preciso para Processos de Alta Temperatura

- Quais são as aplicações típicas das bainhas de aço inoxidável em elementos de aquecimento? Otimize o Desempenho e a Durabilidade

- Quais fatores devem ser considerados ao escolher entre elementos de aquecimento de MoSi2 e SiC? Otimize o Desempenho do Seu Forno

- Como funciona um controlador de temperatura digital na cura de fenólicos? Domine a proteção térmica multiestágio

- Qual é a faixa de temperatura para elementos de aquecimento de SiC? Otimize Seus Processos de Alta Temperatura com Desempenho Confiável

- O que torna os elementos de aquecimento MoSi2 eficientes em termos energéticos em comparação com os eletrodos de grafite? Alcance Aquecimento Mais Rápido e Menor Consumo de Energia

- Como prolongar a vida útil dos elementos de aquecimento de carboneto de silício? Prolongue a vida útil com dicas de especialistas

- O que torna as ligas de níquel adequadas para aplicações de aquecimento industrial? Descubra a sua Resistência a Altas Temperaturas e à Corrosão