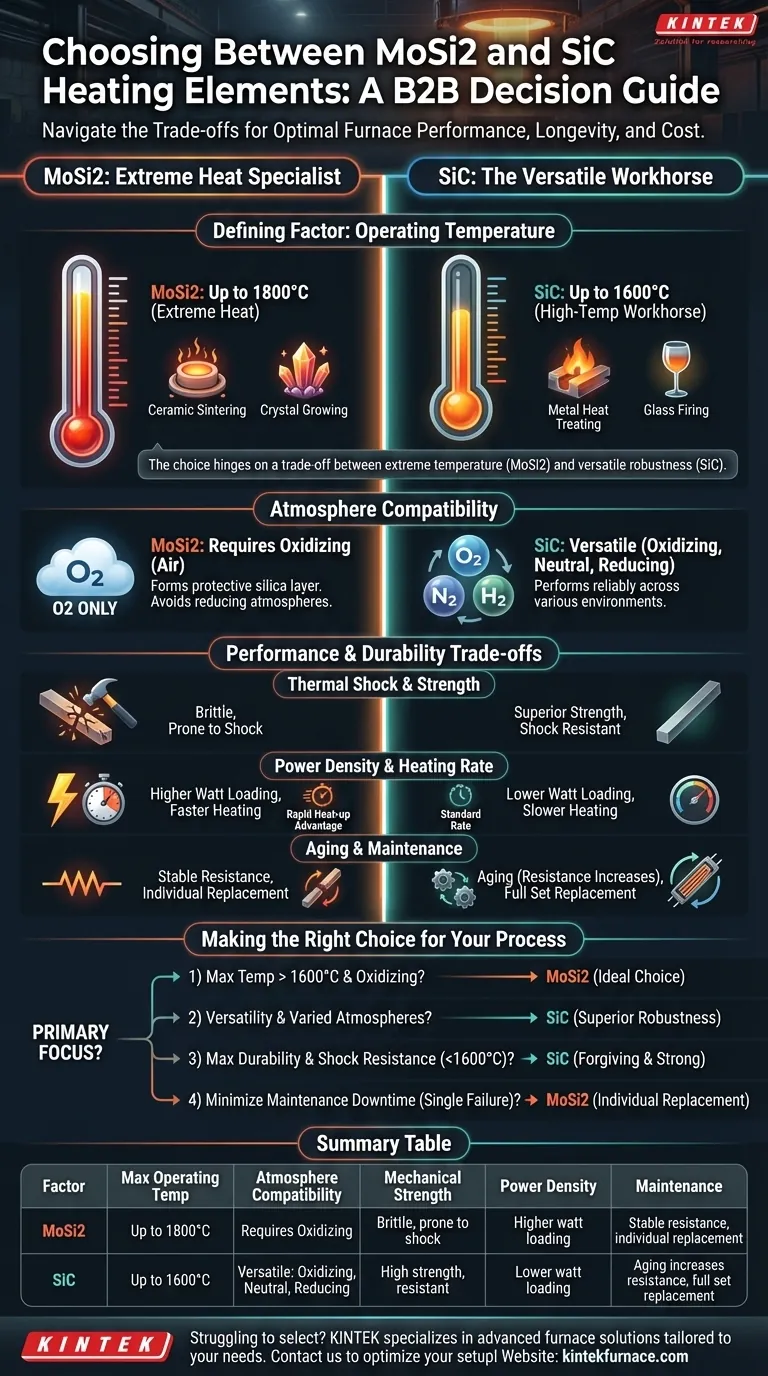

A escolha entre elementos de aquecimento MoSi2 e SiC é uma decisão crítica que impacta diretamente o desempenho do forno, a longevidade e o custo operacional. Embora ambos sejam materiais de primeira linha para aplicações de alta temperatura, seus casos de uso ideais são distintos. Os fatores primários são a temperatura máxima de operação e as condições atmosféricas, com o MoSi2 se destacando em temperaturas extremas (até 1800°C) em ambientes oxidantes, e o SiC oferecendo maior versatilidade e robustez mecânica em temperaturas ligeiramente mais baixas (até 1600°C).

A escolha não é sobre qual material é universalmente "melhor", mas qual é precisamente adequado para o seu processo específico. A decisão depende de uma troca entre a capacidade de temperatura extrema do Dissiliceto de Molibdênio (MoSi2) e a natureza versátil e mecanicamente robusta do Carbeto de Silício (SiC).

O Fator Definidor: Temperatura de Operação

O primeiro e mais importante filtro na sua decisão é a temperatura máxima que seu processo exige.

MoSi2: Para Calor Extremo (até 1800°C)

Os elementos de Dissiliceto de Molibdênio são o padrão para aplicações que exigem temperaturas de operação de aproximadamente 1550°C até 1800°C (3272°F).

Sua capacidade de operar nessas temperaturas deve-se à formação de uma camada protetora e auto-reparadora de vidro de sílica (SiO2) em sua superfície.

Isso torna o MoSi2 a escolha padrão para processos especializados como sinterização de cerâmicas avançadas, crescimento de cristais e pesquisa de materiais de alta temperatura.

SiC: O Cavalo de Batalha de Alta Temperatura (até 1600°C)

Os elementos de Carbeto de Silício são excepcionalmente confiáveis para a maioria das aplicações de alta temperatura, com uma temperatura máxima de operação de cerca de 1600°C (2912°F).

Eles são o elemento comprovado e preferido para tratamento térmico de metais, queima de vidro e cerâmica, e em fornos para fabricação de componentes eletrônicos. Para qualquer processo que opere consistentemente abaixo de 1550°C, o SiC é frequentemente a opção mais prática e robusta.

Compatibilidade de Atmosfera: Onde Cada Elemento Prospera

A atmosfera do forno é o segundo fator crítico, pois determina a estabilidade química e a vida útil do elemento.

A Dependência do MoSi2 em Oxigênio

Os elementos de MoSi2 exigem uma atmosfera oxidante (como ar) para funcionar corretamente. A camada protetora de sílica que permite a operação em alta temperatura só pode se formar e se reabastecer na presença de oxigênio.

O uso de MoSi2 em atmosferas redutoras ou neutras pode levar à degradação rápida e falha do elemento.

Versatilidade do SiC em Vários Ambientes

O SiC é significativamente mais versátil. Ele funciona de forma confiável em atmosferas oxidantes, neutras e muitas redutoras.

Essa robustez torna o SiC uma escolha muito mais segura e flexível para aplicações onde a atmosfera do forno pode variar ou para processos como nitretação que explicitamente excluem o oxigênio.

Compreendendo as Trocas: Desempenho e Durabilidade

Além da temperatura e da atmosfera, as características operacionais do seu forno favorecerão um material em detrimento do outro.

Choque Térmico e Resistência Mecânica

O SiC possui resistência mecânica superior e resistência ao choque térmico em comparação com o MoSi2. Ele pode suportar ciclos de aquecimento e resfriamento mais rápidos sem fraturar.

O MoSi2 é mais frágil, especialmente em temperaturas mais baixas, e é mais suscetível a danos por impacto físico ou mudanças rápidas de temperatura.

Densidade de Potência e Taxa de Aquecimento

Os elementos de MoSi2 geralmente permitem uma carga de wattagem maior, ou densidade de potência. Isso significa que eles podem frequentemente aquecer uma câmara de forno mais rapidamente do que elementos de SiC de tamanho semelhante.

Se o aquecimento rápido for um requisito de processo crítico em uma atmosfera oxidante, o MoSi2 tem uma vantagem distinta.

Envelhecimento e Manutenção

Os elementos de SiC "envelhecem" ao longo de sua vida útil, o que significa que sua resistência elétrica aumenta gradualmente com o uso. Isso requer uma fonte de alimentação com saída de tensão variável para manter a entrega de potência consistente ao longo do tempo.

Os elementos de MoSi2 têm uma resistência relativamente estável durante toda a sua vida útil. Uma vantagem significativa é que elementos de MoSi2 individuais com falha podem frequentemente ser substituídos um a um, enquanto os elementos de SiC são tipicamente substituídos como um conjunto completo.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo operacional específico é o guia definitivo. Considere a demanda primária de sua aplicação para fazer uma escolha definitiva.

- Se o seu foco principal é atingir temperaturas acima de 1600°C em uma atmosfera oxidante: MoSi2 é sua escolha necessária e ideal.

- Se o seu foco principal é a versatilidade do processo com atmosferas variadas ou ciclos térmicos rápidos e frequentes: SiC oferece robustez superior e flexibilidade operacional.

- Se o seu foco principal é a durabilidade máxima e resistência a choques mecânicos ou térmicos abaixo de 1600°C: SiC é a opção mais tolerante e fisicamente mais forte.

- Se o seu foco principal é minimizar o tempo de inatividade de manutenção para falhas de elemento único: A capacidade do MoSi2 de ser substituído individualmente pode ser um benefício significativo a longo prazo.

Ao alinhar as propriedades únicas de cada material com suas demandas operacionais específicas, você garante o desempenho ideal do forno, confiabilidade e custo-benefício.

Tabela de Resumo:

| Fator | MoSi2 | SiC |

|---|---|---|

| Temperatura Máxima de Operação | Até 1800°C | Até 1600°C |

| Compatibilidade de Atmosfera | Requer oxidante (ex: ar) | Versátil: oxidante, neutra, redutora |

| Resistência Mecânica | Frágil, propenso a choque térmico | Alta resistência, resistente a choque térmico |

| Densidade de Potência | Maior carga de watt, aquecimento mais rápido | Menor carga de watt |

| Manutenção | Resistência estável, substituição individual do elemento | O envelhecimento aumenta a resistência, substituição do conjunto completo |

Com dificuldades para selecionar o elemento de aquecimento certo para seus processos de alta temperatura? Na KINTEK, somos especializados em soluções avançadas de fornos adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais, aumentando o desempenho, a confiabilidade e a relação custo-benefício. Não deixe que a escolha do elemento comprometa seus resultados — entre em contato conosco hoje para discutir como podemos otimizar a configuração do seu forno!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade