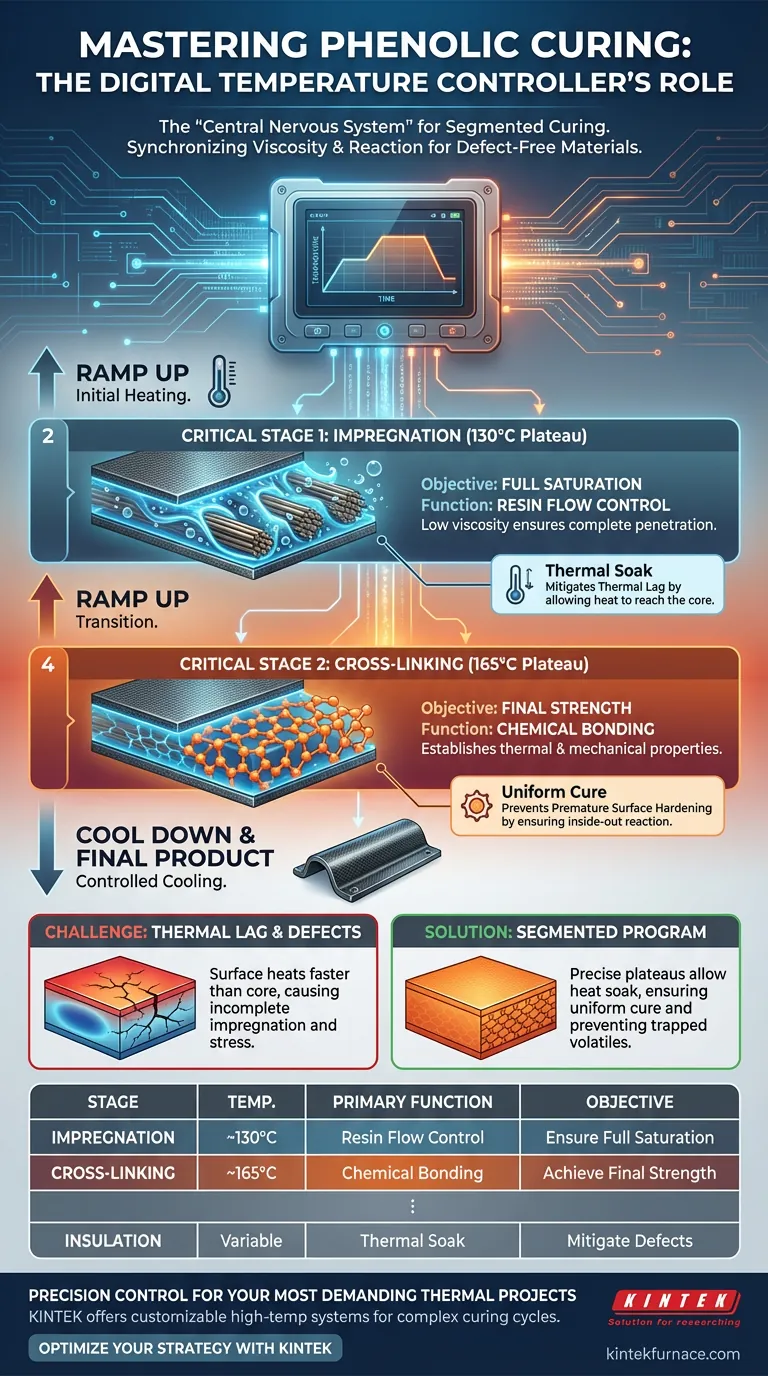

Um controlador de temperatura digital atua como o sistema nervoso central para a cura segmentada de materiais de proteção térmica fenólicos. Ele executa um programa preciso de aquecimento e isolamento multiestágio, projetado para sincronizar as mudanças de viscosidade física da resina com sua taxa de reação química, garantindo uma estrutura final livre de defeitos.

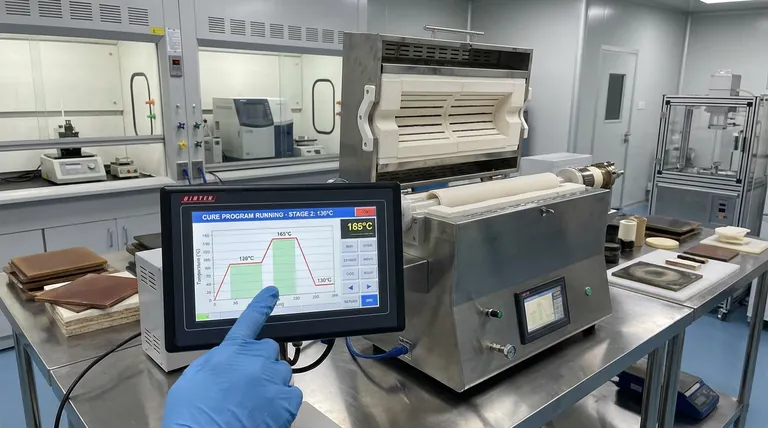

Ao impor patamares de temperatura rigorosos em pontos críticos como 130°C e 165°C, o controlador permite tempo suficiente para o fluxo da resina antes que ocorra o endurecimento final. Essa regulação precisa evita defeitos estruturais causados por defasagem térmica, como impregnação incompleta ou cura desigual.

Coordenando Viscosidade e Reação Química

Gerenciando Perfis Multiestágio

O controlador não mantém simplesmente um único ponto de ajuste. Em vez disso, ele gerencia um programa de aquecimento multiestágio dinâmico.

Isso envolve o aumento gradual das temperaturas e a manutenção delas em intervalos específicos (estágios de isolamento). Essa abordagem "segmentada" é essencial para processos químicos complexos.

Sincronizando Fluxo e Cura

A função principal do controlador é alinhar a evolução da viscosidade com a taxa de reação química.

Se a temperatura aumentar muito rapidamente, a resina reage e endurece antes que possa fluir adequadamente. O controlador regula o calor para manter a resina fluida tempo suficiente para penetrar completamente o material.

Estágios Críticos de Controle na Cura de Fenólicos

O Estágio de Impregnação (130°C)

De acordo com os protocolos de processamento padrão, o controlador deve regular rigorosamente a temperatura em torno de 130°C.

Neste estágio, a prioridade é o fluxo de resina e a impregnação. O controlador mantém esse patamar para garantir que a viscosidade da resina seja baixa o suficiente para saturar completamente os materiais de reforço.

O Estágio de Reticulação (165°C)

Uma vez alcançada a impregnação, o controlador aumenta o sistema para um limiar mais alto, geralmente em torno de 165°C.

Este estágio é dedicado à reticulação completa. Manter essa temperatura garante que as ligações químicas se formem completamente, estabelecendo a resistência térmica e mecânica final do material.

Mitigando Defasagem Térmica e Defeitos

Combatendo a Defasagem Térmica

Em materiais de proteção térmica espessos ou complexos, a temperatura do núcleo geralmente fica atrás da temperatura da superfície.

O controlador mitiga essa defasagem térmica mantendo as temperaturas estáveis. Isso permite que o calor penetre no centro do material antes que o programa avance para o próximo estágio.

Prevenindo o Endurecimento Prematuro da Superfície

Se o controlador não gerenciar esses estágios, a superfície do material pode curar e endurecer enquanto o interior ainda está reagindo.

Esse endurecimento prematuro da superfície cria uma vedação que pode prender voláteis ou impedir o fluxo interno da resina. O programa segmentado do controlador garante que o material cure uniformemente de dentro para fora.

Otimizando Sua Estratégia de Cura

Para garantir resultados de alto desempenho, você deve configurar seu controlador com base na fase específica da cura:

- Se seu foco principal é atingir a saturação completa: Certifique-se de que o controlador mantenha o estágio de 130°C tempo suficiente para acomodar o perfil de viscosidade específico da resina.

- Se seu foco principal é maximizar a resistência mecânica: Verifique se o estágio de 165°C é mantido até que a reticulação completa seja confirmada em toda a espessura do material.

O controle digital preciso transforma uma reação química volátil em um processo de fabricação previsível e de alta qualidade.

Tabela Resumo:

| Estágio de Cura | Patamar de Temperatura | Função Principal | Objetivo |

|---|---|---|---|

| Impregnação | ~130°C | Controle de Fluxo da Resina | Garantir saturação completa e baixa viscosidade |

| Reticulação | ~165°C | Ligação Química | Alcançar resistência térmica e mecânica final |

| Isolamento | Variável | Imersão Térmica | Mitigar defasagem térmica e prevenir defeitos internos |

Controle de Precisão para Seus Projetos Térmicos Mais Exigentes

Não deixe que a defasagem térmica ou o endurecimento prematuro comprometam seus materiais. A KINTEK fornece a expertise em P&D e fabricação de ponta necessária para dominar ciclos de cura complexos.

Apoiados por tecnologia líder do setor, nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD são totalmente personalizáveis para atender aos seus requisitos específicos de processamento de fenólicos. Se você precisa sincronizar o fluxo de viscosidade ou garantir a reticulação completa, os fornos de laboratório de alta temperatura da KINTEK oferecem o controle segmentado e preciso que seu laboratório exige.

Pronto para otimizar sua estratégia de cura? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as aplicações típicas dos elementos de aquecimento de carboneto de silício tipo SC? Garanta calor uniforme para processos industriais

- Quais são as limitações para o uso de resistores de SiC em atmosfera de nitrogênio? Fatores Chave para uma Operação Confiável em Altas Temperaturas

- Qual papel o fio de resistência Kanthal desempenha durante a fase de indução da combustão de magnésio? Insights de Especialistas

- Quais são as propriedades-chave dos elementos de aquecimento eficazes? Otimize a sua Geração de Calor para Eficiência e Longevidade

- Qual é a função básica dos elementos de aquecimento? Converter Eletricidade em Calor Controlado de Forma Eficiente

- Qual desafio está associado ao envelhecimento dos elementos de aquecimento de Carbeto de Silício? Gerenciar o Aumento da Resistência para um Aquecimento Estável

- Quais são as vantagens das ligas de níquel? Alcance Desempenho Inigualável em Ambientes Extremos

- Como os arrays de lâmpadas de halogênio de tungstênio funcionam na síntese de filmes termelétricos? Desbloqueie velocidades de produção sub-segundo