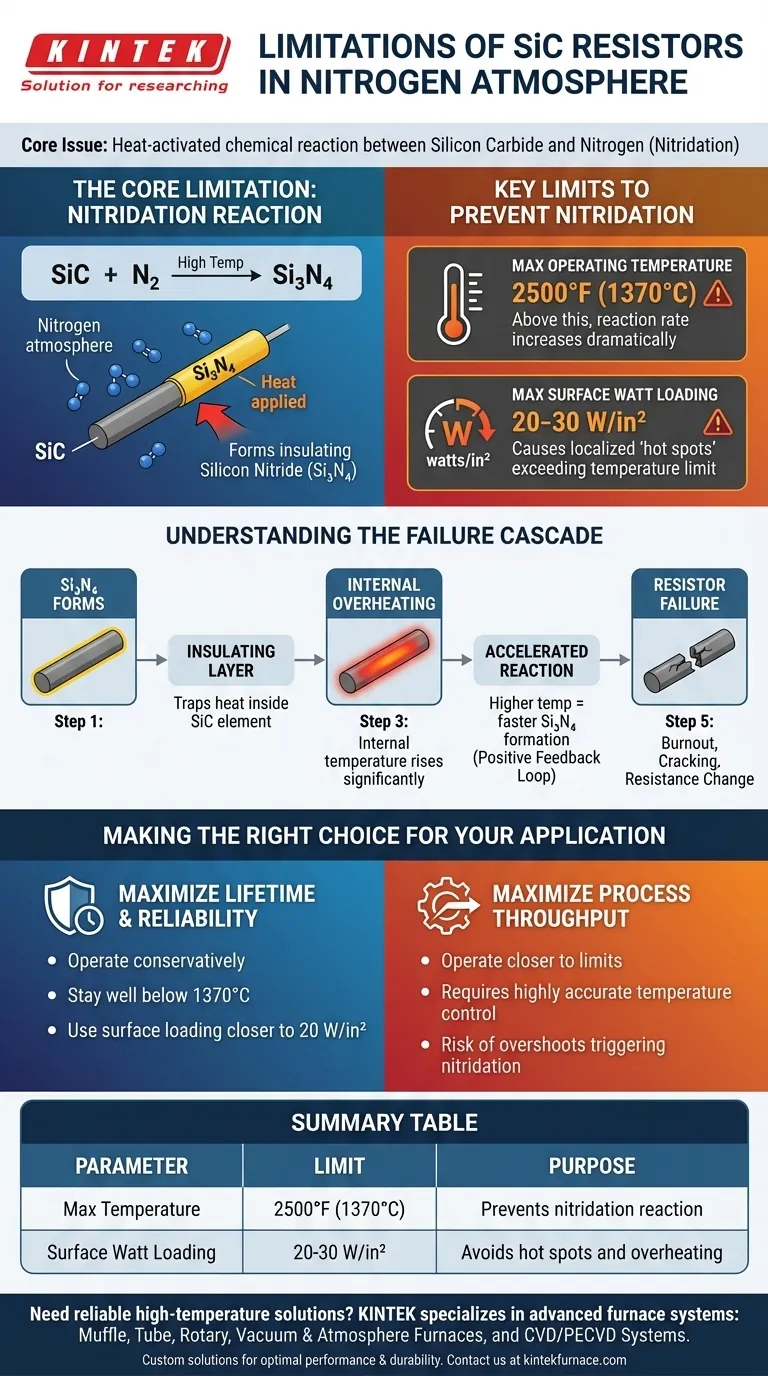

Em uma atmosfera de nitrogênio, o uso de elementos de aquecimento de carbeto de silício (SiC) é restringido por uma temperatura máxima de operação e uma densidade máxima de potência superficial. Especificamente, os limites são 2500°F (1370°C) e uma carga de watt superficial de 20 a 30 watts por polegada quadrada. Exceder esses limites desencadeia uma reação química destrutiva que leva à falha prematura do elemento.

A questão central não é o nitrogênio em si, mas uma reação química ativada pelo calor entre o carbeto de silício e o nitrogênio. Esses limites operacionais são projetados para prevenir essa reação, conhecida como nitretação, que danifica irreversivelmente o resistor.

A Limitação Principal: A Reação de Nitretação

Para operar elementos de SiC de forma confiável em nitrogênio, você deve entender o processo químico subjacente que define seus limites de desempenho. Toda a estratégia operacional gira em torno de prevenir essa única reação.

O que é Nitretação?

Em temperaturas suficientemente altas, o silício no elemento de SiC reagirá diretamente com o nitrogênio (N₂) na atmosfera.

Essa reação forma um novo composto, nitreto de silício (Si₃N₄), na superfície do elemento de aquecimento.

Por que o Limite de Temperatura Importa

Essa reação de nitretação é ativada termicamente. Abaixo de 2500°F (1370°C), a taxa de reação é insignificante e permite uma longa vida útil.

Acima dessa temperatura, a taxa de reação aumenta drasticamente. Quanto maior a temperatura, mais rápida a camada de nitreto de silício se forma e mais rapidamente o elemento é danificado.

O Papel da Carga de Watt Superficial

A carga de watt superficial é uma medida da densidade de potência (watts por polegada quadrada) na superfície do elemento. É o fator principal que determina a temperatura superficial do elemento.

Mesmo que a temperatura ambiente do forno esteja abaixo do limite, uma alta carga de watt pode criar "pontos quentes" localizados na superfície do elemento que excedem 1370°C. É por isso que gerenciar tanto a temperatura ambiente quanto a carga de watt é crítico.

Compreendendo a Cascata de Falhas

A formação de nitreto de silício inicia um ciclo vicioso que rapidamente leva à destruição do elemento. Compreender esse processo ajuda no diagnóstico e prevenção de falhas.

Formação de uma Camada Isolante

O nitreto de silício é um isolante térmico muito eficaz. À medida que se forma na superfície do elemento, ele age como um cobertor, retendo o calor dentro do elemento de SiC.

O Ciclo Vicioso do Superaquecimento

À medida que o calor fica retido, a temperatura interna do elemento aumenta significativamente, mesmo que a temperatura superficial permaneça constante.

Essa temperatura interna mais alta acelera a reação de nitretação, o que, por sua vez, cria uma camada isolante mais espessa. Esse ciclo de feedback positivo faz com que a temperatura do elemento suba descontroladamente.

O Resultado Final: Falha do Resistor

Esse superaquecimento rápido e localizado leva, em última instância, à falha do elemento de aquecimento. O elemento pode queimar, rachar devido ao estresse térmico, ou sua resistência pode mudar tão drasticamente que ele não aquece mais de forma eficaz.

Fazendo a Escolha Certa para Sua Aplicação

Sua estratégia operacional depende inteiramente dos objetivos do seu processo. Equilibrar o desempenho com a longevidade do equipamento é fundamental ao operar elementos de SiC em nitrogênio.

- Se seu foco principal é a vida útil máxima e a confiabilidade: Opere seus elementos de forma conservadora, mantendo-se bem abaixo do limite de 1370°C e usando uma carga de watt superficial mais próxima de 20 W/pol².

- Se seu foco principal é a produtividade do processo: Você pode operar mais próximo dos limites máximos, mas deve investir em sistemas de controle e monitoramento de temperatura altamente precisos para evitar excessos que possam desencadear a nitretação.

Compreender essa limitação química é a chave para projetar um processo de nitrogênio de alta temperatura confiável e eficaz.

Tabela Resumo:

| Parâmetro | Limite | Propósito |

|---|---|---|

| Temperatura Máxima | 2500°F (1370°C) | Previne a reação de nitretação |

| Carga de Watt Superficial | 20-30 W/pol² | Evita pontos quentes e superaquecimento |

Precisa de soluções confiáveis de alta temperatura para o seu laboratório? A KINTEK é especializada em sistemas avançados de fornos como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas, garantindo desempenho e durabilidade ideais em atmosferas de nitrogênio. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção