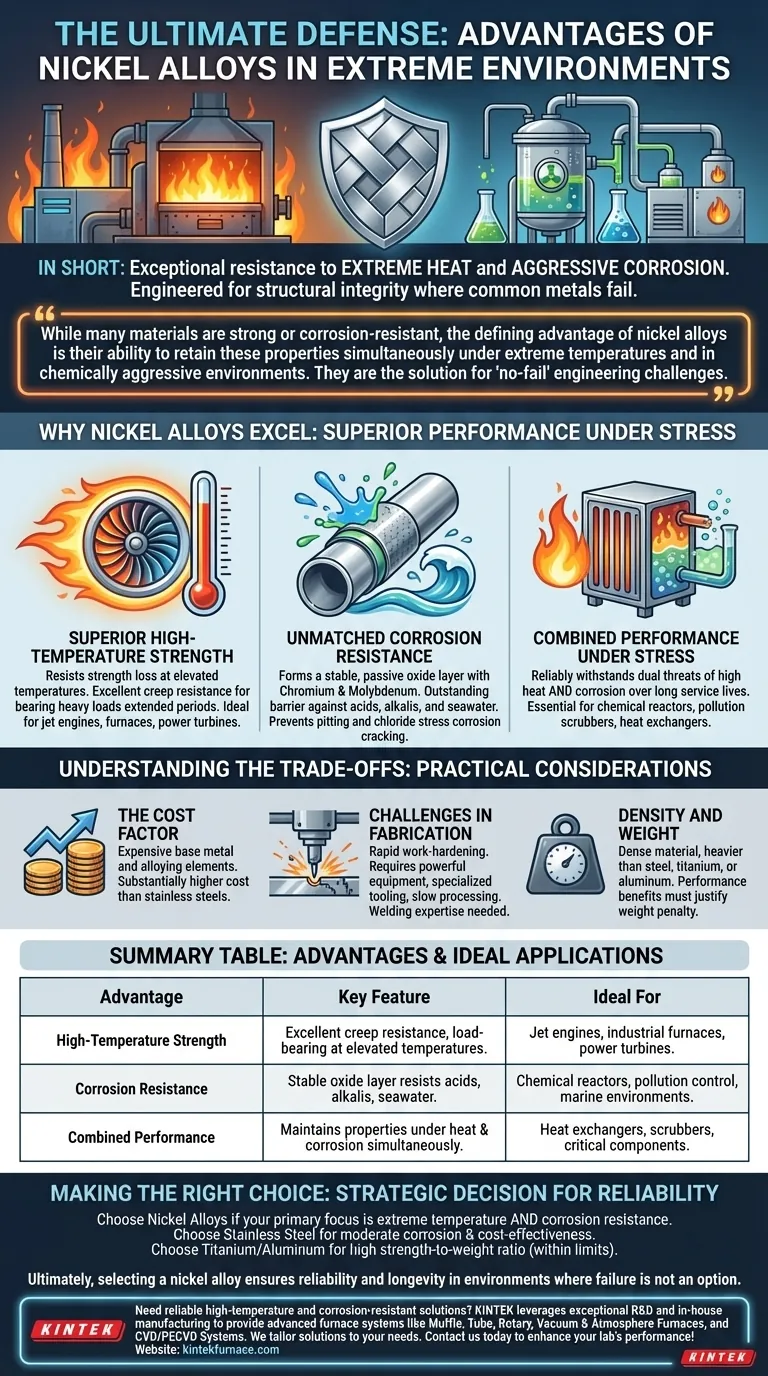

Em resumo, as principais vantagens das ligas de níquel são sua excepcional resistência tanto ao calor extremo quanto à corrosão agressiva. Esses materiais são especificamente projetados para manter sua integridade estrutural e desempenho em condições de serviço severas, onde metais comuns como aço ou alumínio se degradariam e falhariam rapidamente.

Embora muitos materiais sejam fortes ou resistentes à corrosão, a vantagem definidora das ligas de níquel é a sua capacidade de reter essas propriedades simultaneamente sob temperaturas extremas e em ambientes quimicamente agressivos. Elas são a solução para desafios de engenharia de "não falha".

Por que as Ligas de Níquel se Destacam em Ambientes Extremos

O valor de uma liga de níquel não está em um único atributo, mas em seu desempenho combinado sob estresse severo. Isso as torna indispensáveis em indústrias que vão da aeroespacial ao processamento químico.

Resistência Superior a Altas Temperaturas

A maioria dos metais perde uma quantidade significativa de sua resistência à medida que as temperaturas aumentam. As ligas de níquel, no entanto, são projetadas para resistir a esse efeito.

Esta propriedade, conhecida como resistência a altas temperaturas ou resistência à fluência (creep), significa que elas podem suportar cargas pesadas por longos períodos em temperaturas elevadas sem deformação. Isso é fundamental para componentes dentro de motores a jato, fornos industriais e turbinas de geração de energia.

Resistência à Corrosão Inigualável

O níquel é inerentemente lento para oxidar. Quando ligado com elementos como cromo e molibdênio, ele forma uma camada de óxido passiva extremamente estável em sua superfície.

Esta camada atua como uma barreira, proporcionando resistência excepcional a uma ampla gama de meios corrosivos, incluindo ácidos, álcalis e água do mar. É particularmente eficaz na prevenção de corrosão por pite e corrosão sob tensão por cloreto, um modo de falha comum para muitos aços inoxidáveis.

Desempenho Combinado Sob Estresse

A verdadeira vantagem das ligas de níquel fica clara em aplicações que envolvem tanto calor elevado quanto corrosão.

Ambientes como reatores químicos, lavadores de controle de poluição e trocadores de calor frequentemente submetem os materiais a essa dupla ameaça. As ligas de níquel são uma das poucas classes de materiais que podem resistir de forma confiável a essas forças combinadas ao longo de longas vidas úteis.

Entendendo as Compensações (Trade-offs)

Embora seu desempenho seja excepcional, as ligas de níquel são uma solução especializada. Suas vantagens vêm com considerações práticas que devem ser ponderadas para qualquer projeto.

O Fator Custo

O níquel é um metal base relativamente caro, e os outros elementos usados nessas superligas (como cromo, molibdênio e nióbio) também adicionam um custo significativo. Como resultado, as ligas de níquel são substancialmente mais caras do que até mesmo os aços inoxidáveis de alta qualidade.

Desafios na Fabricação

As mesmas propriedades que tornam as ligas de níquel fortes e resistentes também as tornam difíceis de trabalhar.

Elas são conhecidas por endurecer rapidamente com o trabalho, o que significa que a usinagem requer equipamentos potentes, ferramentas especializadas e velocidades de processamento mais lentas. A soldagem também exige experiência e procedimentos específicos para evitar rachaduras e manter a resistência à corrosão na zona afetada pelo calor.

Densidade e Peso

As ligas de níquel são materiais densos, tipicamente mais do que o aço e significativamente mais pesadas do que as ligas de titânio ou alumínio. Em aplicações onde o peso é uma preocupação primária, como na aeroespacial, os benefícios de desempenho devem ser substanciais o suficiente para justificar a penalidade de peso.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar uma liga de níquel deve ser impulsionada pelas demandas específicas do seu ambiente operacional.

- Se o seu foco principal for resistência a temperaturas extremas e corrosão: As ligas de níquel são frequentemente a única escolha viável, especialmente quando ambas as condições exigentes estão presentes.

- Se o seu foco principal for custo-benefício para um ambiente moderadamente corrosivo: Um aço inoxidável de alta qualidade pode oferecer um melhor equilíbrio entre desempenho e preço.

- Se o seu foco principal for uma alta relação resistência-peso: Ligas de titânio ou alumínio avançadas podem ser mais adequadas, desde que os desafios de temperatura e corrosão estejam dentro de seus limites.

Em última análise, a seleção de uma liga de níquel é uma decisão estratégica para garantir confiabilidade e longevidade em ambientes onde a falha não é uma opção.

Tabela Resumo:

| Vantagem | Característica Principal | Ideal Para |

|---|---|---|

| Resistência a Altas Temperaturas | Excelente resistência à fluência e capacidade de carga em temperaturas elevadas | Motores a jato, fornos industriais, turbinas de energia |

| Resistência à Corrosão | Camada de óxido estável resiste a ácidos, álcalis e água do mar | Reatores químicos, sistemas de controle de poluição, ambientes marinhos |

| Desempenho Combinado | Mantém as propriedades sob calor e corrosão simultaneamente | Trocadores de calor, lavadores, componentes críticos de engenharia |

Precisa de soluções confiáveis resistentes a altas temperaturas e corrosão? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de forno avançados como Fornos de Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções para atender às suas necessidades experimentais exclusivas em aeroespacial, processamento químico e muito mais. Entre em contato conosco hoje para aprimorar o desempenho e a durabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água