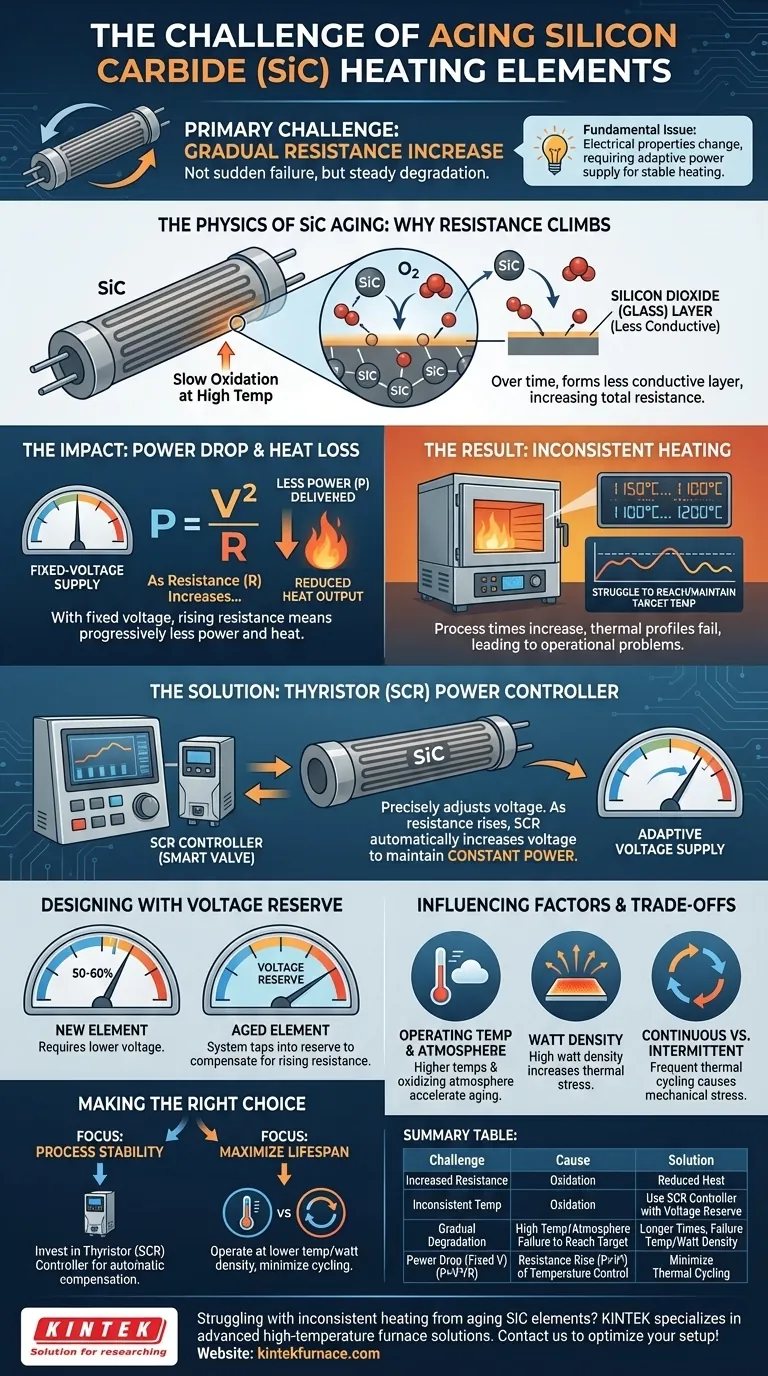

O principal desafio associado ao envelhecimento dos elementos de aquecimento de Carbeto de Silício (SiC) é que sua resistência elétrica aumenta constantemente ao longo do tempo. Esta não é uma falha súbita, mas sim uma degradação gradual que, se não for gerenciada, causará uma queda progressiva na produção de calor e levará a temperaturas inconsistentes do forno.

A questão fundamental não é que os elementos simplesmente se desgastam, mas sim que suas propriedades elétricas mudam. Este aumento de resistência exige uma fonte de alimentação capaz de compensar para manter a potência constante e garantir um aquecimento estável e confiável durante toda a vida útil do elemento.

A Física do Envelhecimento do SiC: Aumento da Resistência

Por Que a Resistência Aumenta

O aumento da resistência é uma consequência natural da lenta oxidação do material em altas temperaturas de operação. O carbeto de silício reage com o oxigênio na atmosfera do forno para formar uma fina camada de dióxido de silício (vidro), que é menos condutora eletricamente.

Ao longo de centenas ou milhares de horas, esse processo altera gradualmente as características elétricas do elemento, fazendo com que sua resistência total suba.

O Impacto na Saída de Potência

O calor é um resultado direto da potência elétrica. De acordo com a fórmula fundamental P = V²/R (Potência = Tensão² / Resistência), a potência é inversamente proporcional à resistência quando a tensão é constante.

À medida que a resistência (R) do elemento aumenta com a idade, uma fonte de alimentação de tensão fixa fornecerá progressivamente menos potência (P). Isso se traduz diretamente em menor geração de calor.

O Resultado: Perda de Controle de Temperatura

Essa queda de potência significa que o forno terá dificuldade em atingir ou manter sua temperatura alvo. O processo pode demorar mais ou pode falhar em atingir o perfil térmico necessário.

Este "aquecimento inconsistente" é o problema operacional final que decorre do processo natural de envelhecimento do elemento.

Gerenciando o Processo de Envelhecimento

A Limitação de uma Fonte de Alimentação Fixa

Um transformador simples de tensão fixa é inadequado para elementos de SiC a longo prazo. Ele não consegue se adaptar ao aumento da resistência do elemento, levando diretamente à queda de potência descrita acima.

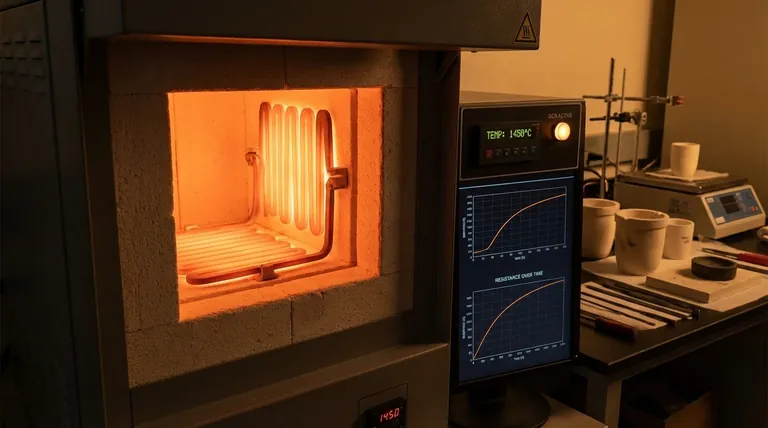

A Solução: O Controlador Tiristor (SCR)

Sistemas modernos resolvem esse problema usando um controlador de potência baseado em tiristor, frequentemente chamado de SCR (Retificador Controlado por Silício).

Um SCR atua como uma válvula sofisticada e de alta velocidade para a eletricidade. Ele pode ajustar com precisão a tensão fornecida ao elemento de aquecimento. À medida que a resistência do elemento aumenta, o SCR aumenta automaticamente a tensão para manter uma saída de potência constante, garantindo que o calor permaneça estável.

Projetando com Reserva de Tensão

Para que isso funcione, o sistema deve ser projetado com reserva de tensão. Um novo elemento de SiC pode exigir apenas 50-60% da tensão máxima disponível da fonte de alimentação.

Isso deixa uma "reserva" de tensão que o controlador SCR pode acessar ao longo da vida útil do elemento, aumentando-a conforme necessário para compensar o aumento da resistência.

Compreendendo as Compensações e Fatores Influentes

Temperatura de Operação e Atmosfera

A taxa de envelhecimento não é fixa. Ela é acelerada por temperaturas de operação mais altas e atmosferas oxidantes, que aceleram a formação de dióxido de silício.

Densidade de Watts

Densidade de Watts é a quantidade de potência irradiada por unidade de área de superfície do elemento. Operar elementos com uma densidade de watts muito alta impõe mais estresse térmico ao material, encurtando sua vida útil efetiva.

Uso Contínuo vs. Intermitente

O ciclo térmico frequente (aquecimento e resfriamento) é mais prejudicial aos elementos de SiC do que a operação contínua. A expansão e contração criam estresse mecânico que pode exacerbar o processo de envelhecimento e levar a falhas prematuras.

Fazendo a Escolha Certa para Seu Objetivo

Para gerenciar adequadamente seus elementos de aquecimento de SiC, você deve alinhar sua estratégia operacional com seu objetivo principal.

- Se seu foco principal é a estabilidade do processo e controle rigoroso da temperatura: Invista em um controlador de potência SCR de alta qualidade, com disparo por ângulo de fase, projetado para compensar automaticamente o envelhecimento do elemento.

- Se seu foco principal é maximizar a vida útil do elemento: Opere na temperatura e densidade de watts mais baixas e eficazes para o seu processo e minimize ciclos térmicos desnecessários.

Compreender e gerenciar ativamente essa característica de envelhecimento a transforma de um problema em um aspecto previsível da manutenção do forno.

Tabela de Resumo:

| Desafio | Causa | Impacto | Solução |

|---|---|---|---|

| Aumento da resistência elétrica | Oxidação formando camada de dióxido de silício | Redução da saída de calor, temperaturas inconsistentes | Usar controlador tiristor (SCR) com reserva de tensão |

| Degradação gradual ao longo do tempo | Altas temperaturas de operação, atmosferas oxidantes | Tempos de processo mais longos, falha em atingir a temperatura alvo | Operar em temperaturas e densidade de watts mais baixas |

| Queda de potência com tensão fixa | Aumento da resistência de acordo com a fórmula P = V²/R | Perda de controle de temperatura | Minimizar o ciclo térmico para vida útil prolongada |

Com dificuldades com aquecimento inconsistente de elementos de SiC envelhecidos? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Garanta um desempenho estável e confiável — entre em contato conosco hoje para discutir como podemos otimizar sua configuração de forno!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora