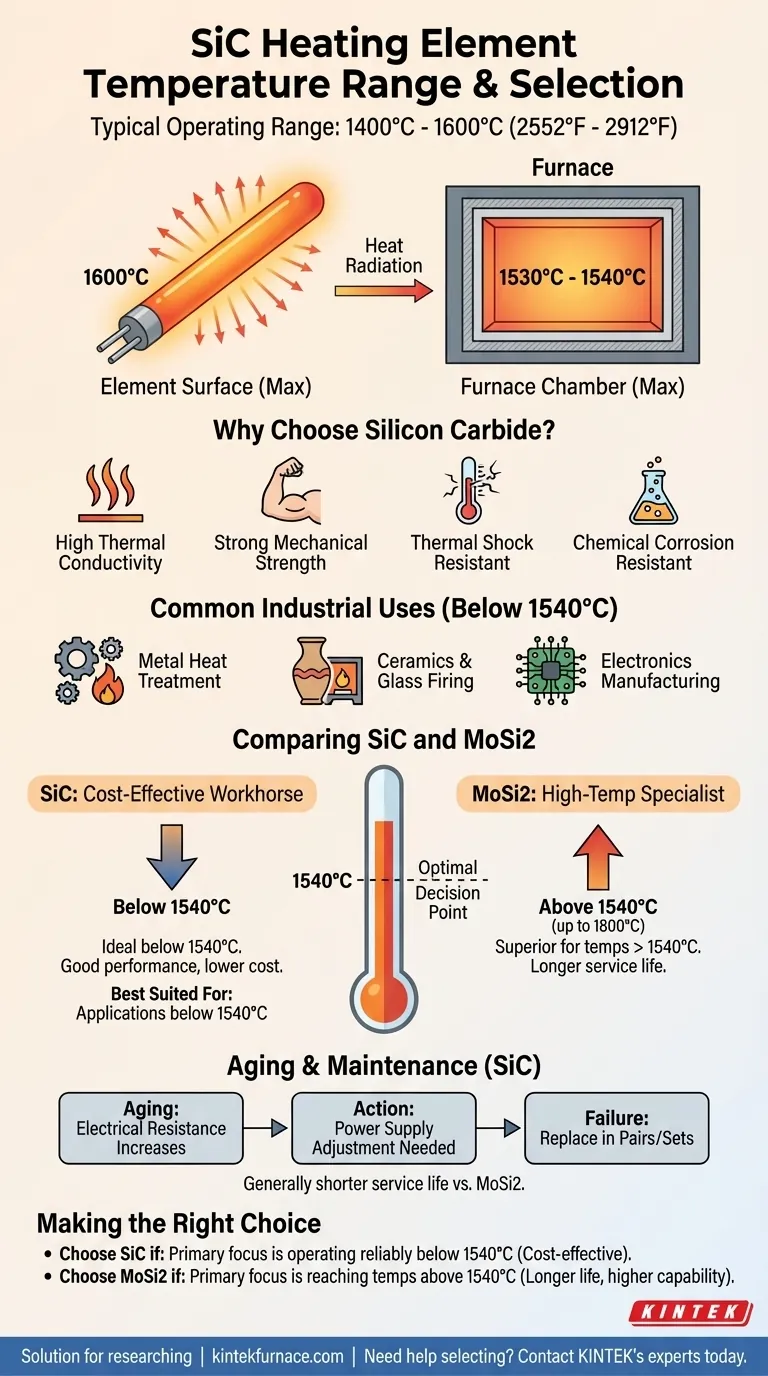

Em resumo, os elementos de aquecimento de carbeto de silício (SiC) operam em uma faixa típica de 1400°C a 1600°C (2552°F a 2912°F). No entanto, esta é a temperatura máxima da superfície do elemento. A temperatura máxima resultante dentro da câmara do forno é frequentemente mais baixa, tipicamente em torno de 1530°C a 1540°C.

A decisão de usar elementos de aquecimento de SiC não se trata apenas de atingir uma temperatura máxima. É uma escolha estratégica mais adequada para aplicações abaixo de 1540°C, onde proporcionam um equilíbrio entre custo-benefício e desempenho.

Compreendendo a Faixa de Operação dos Elementos de SiC

Para selecionar adequadamente um elemento de aquecimento, você deve ir além da classificação de temperatura máxima e entender como ele se comporta em um sistema real.

A Diferença Entre a Temperatura do Elemento e do Forno

Existe uma distinção crítica entre a temperatura do próprio elemento de aquecimento e a temperatura ambiente do forno que ele está aquecendo.

A superfície do elemento pode atingir até 1600°C, mas para conseguir isso, ela irradia calor para a câmara. Essa transferência resulta em uma temperatura máxima do forno de aproximadamente 1530°C a 1540°C.

Propriedades Chave do Carbeto de Silício

O carbeto de silício não é escolhido apenas por sua resistência ao calor. Ele possui uma combinação de propriedades que o tornam uma escolha confiável para ambientes industriais exigentes.

Estas incluem excelente condutividade térmica, alta resistência mecânica e forte resistência tanto ao choque térmico quanto à corrosão química.

Aplicações Industriais Comuns

A natureza robusta dos elementos de SiC os torna adequados para uma ampla variedade de processos de alta temperatura.

Usos comuns incluem tratamento térmico de metais, queima de cerâmicas avançadas e vidro, e a fabricação de componentes eletrônicos onde são necessárias temperaturas altas precisas e estáveis.

Compreendendo as Trocas: SiC vs. MoSi2

A escolha do SiC envolve a compreensão de suas limitações, especialmente quando comparado à sua principal alternativa para temperaturas muito altas, o dissiliceto de molibdênio (MoSi2).

Quando Escolher SiC: O Cavalo de Batalha Custo-Efetivo

Os elementos de SiC são a escolha ideal quando seu processo requer temperaturas até a faixa de 1540°C e o custo é uma consideração significativa.

Eles fornecem excelente desempenho e confiabilidade para um grande número de aplicações sem a necessidade das capacidades de temperatura extremas de alternativas mais caras.

Quando MoSi2 é a Melhor Escolha

Para processos que devem operar acima de 1540°C, o dissiliceto de molibdênio (MoSi2) torna-se a opção superior.

Os elementos de MoSi2 podem operar em temperaturas de até 1800°C, oferecendo uma clara vantagem para as aplicações de sinterização e fusão de alta temperatura mais exigentes.

O Impacto do Envelhecimento e Manutenção

Os elementos de SiC têm uma vida útil operacional distinta que deve ser considerada no planejamento da manutenção.

Com o tempo, a resistência elétrica dos elementos de SiC aumenta à medida que envelhecem. Isso requer ajustes na fonte de alimentação para manter a saída. Além disso, quando um único elemento falha, eles geralmente devem ser substituídos em pares ou como um conjunto completo para garantir um aquecimento equilibrado. Isso resulta em uma vida útil geralmente mais curta em comparação com os elementos de MoSi2.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelo perfil de temperatura específico e pelas demandas operacionais do seu processo.

- Se o seu foco principal é operar de forma confiável abaixo de 1540°C: Os elementos de SiC oferecem uma solução robusta e econômica para suas necessidades de aquecimento.

- Se o seu foco principal é atingir temperaturas acima de 1540°C: Os elementos de dissiliceto de molibdênio (MoSi2) são a escolha correta, proporcionando uma vida útil mais longa e capacidades de temperatura mais altas.

- Se o seu foco principal é minimizar a manutenção a longo prazo: Esteja ciente de que a vida útil mais curta e a substituição em conjunto do SiC podem tornar o MoSi2 uma escolha mais econômica a longo prazo, apesar de seu custo inicial mais alto.

A escolha do elemento de aquecimento certo depende de uma compreensão clara de seus requisitos de temperatura específicos e prioridades operacionais.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura Típica do Elemento | 1400°C a 1600°C (2552°F a 2912°F) |

| Temperatura Máxima do Forno | Aproximadamente 1530°C a 1540°C |

| Propriedades Chave | Alta condutividade térmica, resistência mecânica, resistência ao choque térmico e à corrosão química |

| Mais Adequado Para | Aplicações abaixo de 1540°C, como tratamento térmico, queima de cerâmicas e fabricação de eletrônicos |

| Comparação com MoSi2 | SiC é econômico até 1540°C; MoSi2 é melhor para temperaturas acima de 1540°C até 1800°C |

| Considerações de Manutenção | A resistência elétrica aumenta com a idade; os elementos são frequentemente substituídos em pares ou conjuntos, levando a uma vida útil mais curta vs. MoSi2 |

Com dificuldades para selecionar o elemento de aquecimento certo para seus processos de alta temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas — garantindo desempenho, confiabilidade e eficiência de custos ideais. Deixe que nossos especialistas o ajudem a alcançar resultados superiores. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade