Para maximizar a vida útil dos seus elementos de carboneto de silício (SiC), você deve se concentrar em três áreas principais: controle operacional preciso, manutenção diligente e manuseio físico cuidadoso. O fator operacional mais crítico é operar os elementos na menor tensão possível que ainda atinja a temperatura de forno necessária, pois isso gerencia diretamente o processo de envelhecimento do elemento.

A vida útil de um elemento de SiC não é uma duração fixa; é um resultado direto de seu ambiente operacional. O princípio fundamental para estender sua vida é gerenciar a taxa de aumento de resistência — causada pela oxidação gradual — através do controle meticuloso de temperatura e tensão.

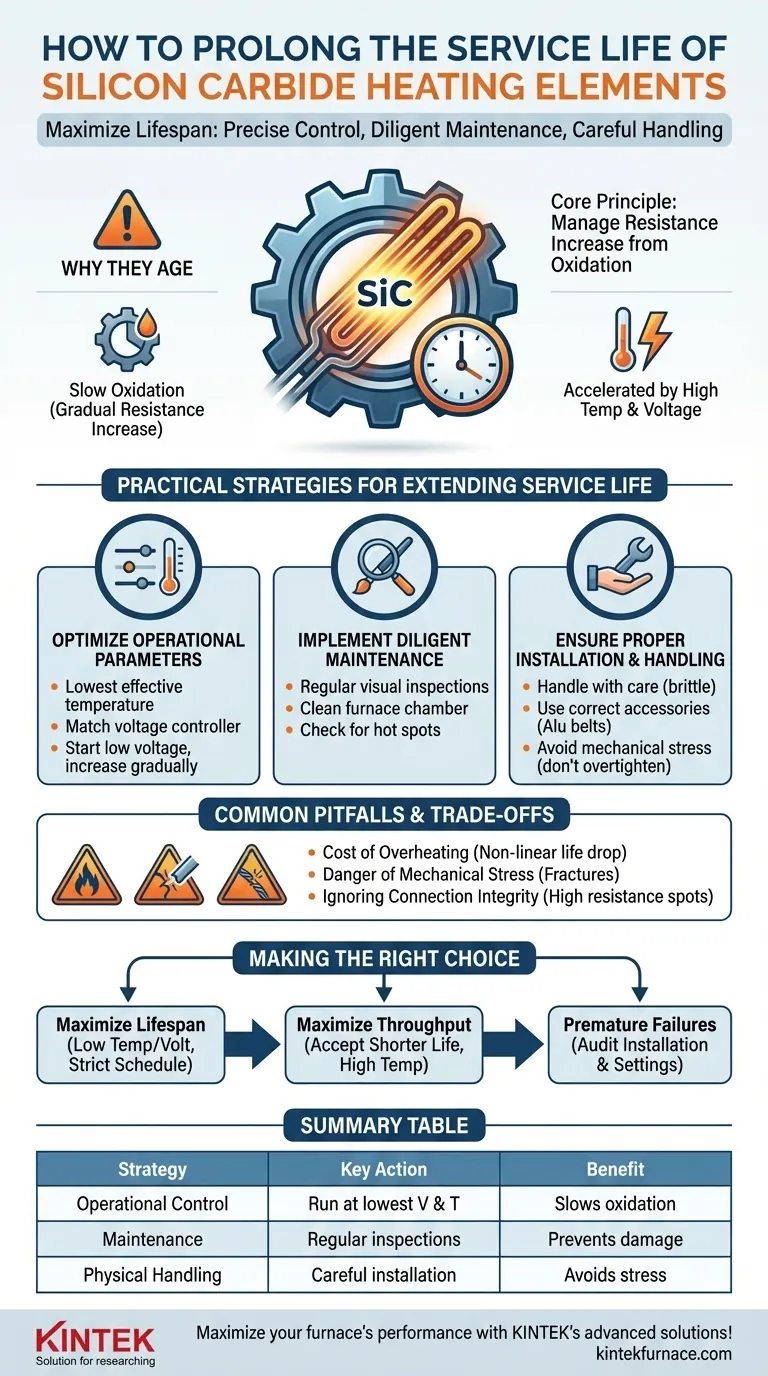

O Princípio Central: Gerenciando a Resistência ao Longo do Tempo

Os elementos de carboneto de silício são conhecidos por sua durabilidade e resistência ao estresse térmico. No entanto, eles não são imunes ao envelhecimento. Entender esse processo é a chave para prolongar seu uso.

Por Que os Elementos de SiC Envelhecem

O principal mecanismo de envelhecimento para um elemento de SiC é a oxidação lenta. Com o tempo e em altas temperaturas, o material de carboneto de silício reage com a atmosfera do forno, o que aumenta gradualmente a resistência elétrica do elemento.

À medida que a resistência aumenta, o elemento requer mais tensão para gerar a mesma quantidade de calor (Potência = Tensão² / Resistência). Este processo de envelhecimento é gradual, mas inevitável.

O Papel Crítico do Controle de Tensão

Iniciar um novo elemento na menor tensão possível é a estratégia mais eficaz para estender sua vida útil. Isso fornece a máxima "margem" na sua fonte de alimentação.

À medida que o elemento envelhece e sua resistência aumenta, você pode aumentar gradualmente a tensão para manter a saída de potência e a temperatura necessárias. Um elemento é tipicamente considerado no fim de sua vida útil quando a fonte de alimentação não consegue fornecer tensão suficiente para compensar a alta resistência.

Temperatura Como Acelerador

Embora os elementos de SiC sejam projetados para temperaturas extremamente altas, o calor atua como um poderoso acelerador para a oxidação. Operar um forno um pouco mais quente do que o necessário acelerará significativamente o aumento da resistência e encurtará a vida útil do elemento.

Estratégias Práticas para Estender a Vida Útil

A aplicação do princípio central envolve ações específicas e repetíveis em suas rotinas diárias de operação e manutenção.

Otimize Seus Parâmetros Operacionais

Sempre opere seu forno na temperatura efetiva mais baixa para o seu processo. Evite definir pontos de ajuste de temperatura desnecessariamente altos, pois isso não oferece nenhum benefício e encurta ativamente a vida útil do elemento.

Adapte seu controlador de tensão às necessidades do elemento. Comece com baixa tensão e aumente-a apenas conforme necessário para manter a temperatura durante a vida útil do elemento.

Implemente uma Rotina de Manutenção Diligente

A manutenção regular do forno não é opcional. Inspecione visualmente os elementos em busca de quaisquer sinais de danos físicos, rachaduras ou "pontos quentes" localizados que possam indicar uma falha iminente.

Certifique-se de que a câmara do forno esteja livre de contaminantes. Certos vapores químicos ou depósitos podem reagir com o material de SiC e acelerar a degradação.

Garanta a Instalação e o Manuseio Adequados

Os elementos de SiC são robustos sob carga térmica, mas podem ser frágeis. Eles devem ser manuseados com cuidado para evitar quedas ou batidas, o que pode causar microfissuras que levam à falha.

Use os acessórios corretos, como cintas de conexão de alumínio de alta pureza, para garantir excelente condutividade elétrica. Fixe os elementos com os dispositivos de fixação apropriados sem apertar excessivamente, pois isso pode introduzir estresse mecânico.

Compreendendo as Compensações e Armadilhas Comuns

Evitar erros comuns é tão importante quanto seguir as melhores práticas. Reconhecer as compensações inerentes permite decisões operacionais mais informadas.

O Custo do Superaquecimento

A relação entre temperatura e vida útil do elemento não é linear. Um pequeno aumento na temperatura de operação pode causar uma diminuição desproporcionalmente grande na vida útil. Esta é a principal compensação entre a velocidade do processo e o custo de substituição do componente.

O Perigo do Estresse Mecânico

Nunca force um elemento no lugar. Apertar demais as braçadeiras ou não permitir a expansão térmica pode introduzir estresse mecânico que fará com que o elemento frature e falhe assim que atingir a temperatura de operação.

Ignorar a Integridade da Conexão

Uma conexão elétrica solta ou corroída cria um ponto de alta resistência. Este local superaquecerá, potencialmente danificando a extremidade do terminal do elemento (a "extremidade fria") e o hardware de conexão, levando à falha prematura de todo o circuito.

Fazendo a Escolha Certa para o Seu Processo

Sua estratégia operacional deve se alinhar com seu objetivo de negócios principal, seja ele a vida útil máxima do componente ou o rendimento máximo de produção.

- Se seu foco principal é maximizar a vida útil do elemento: Opere na temperatura e tensão efetivas mais baixas e implemente um cronograma rigoroso de inspeção e manutenção.

- Se seu foco principal é maximizar o rendimento: Aceite uma vida útil mais curta do elemento como uma compensação necessária para operar em temperaturas mais altas, mas ainda use a menor tensão exigida para essa temperatura para evitar estresse desnecessário.

- Se você está enfrentando falhas frequentes e prematuras: Audite imediatamente seus procedimentos de instalação, configurações de controle de energia e protocolos de manuseio para identificar fontes de estresse mecânico ou elétrico.

O gerenciamento proativo de seus elementos de aquecimento os transforma de um simples consumível em um ativo previsível e confiável.

Tabela Resumo:

| Estratégia | Ação Chave | Benefício |

|---|---|---|

| Controle Operacional | Operar na menor tensão e temperatura | Retarda a oxidação, estende a vida útil |

| Manutenção | Inspeções regulares e limpeza do forno | Previne danos e contaminação |

| Manuseio Físico | Instalação cuidadosa e uso de acessórios apropriados | Evita estresse mecânico e falhas |

Maximize o desempenho do seu forno com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO