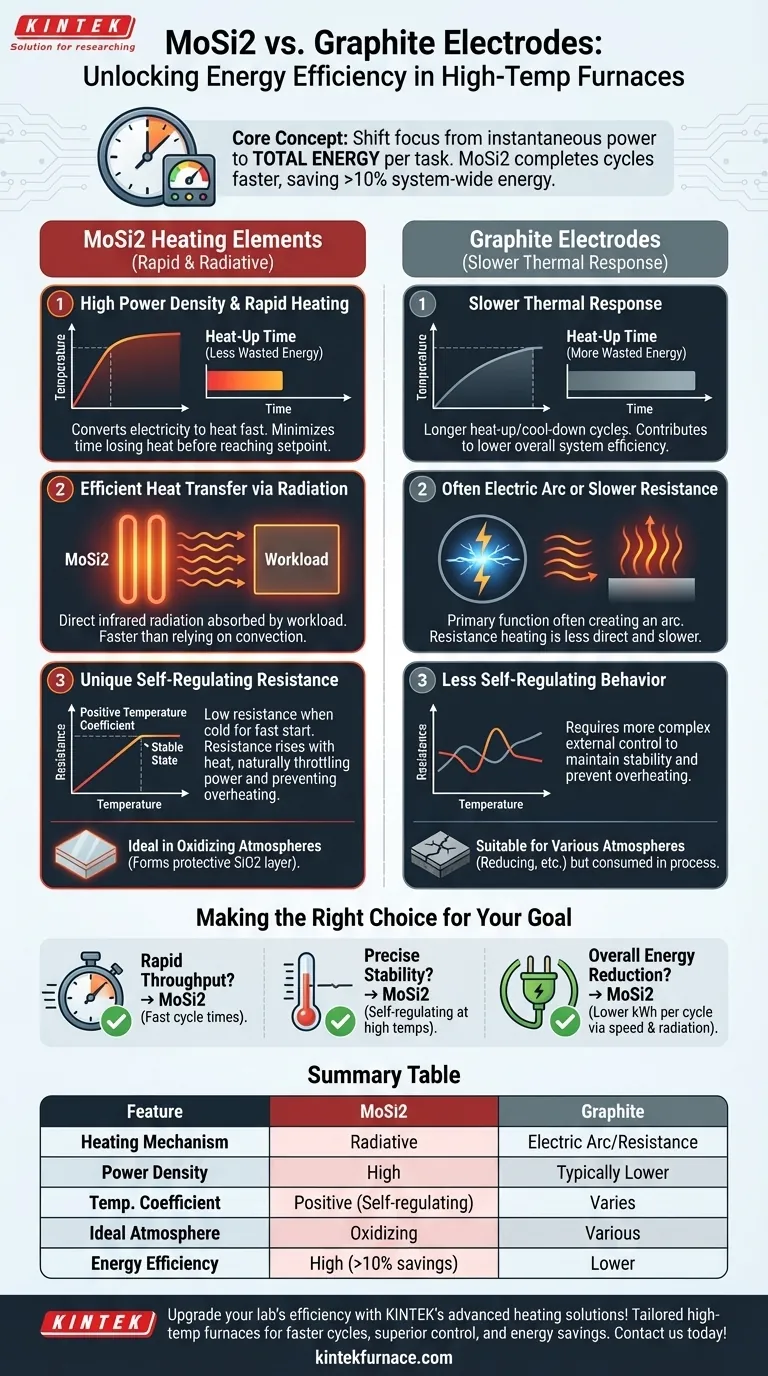

Em sua essência, a eficiência energética dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) em relação aos eletrodos de grafite decorre da sua capacidade de aquecer extremamente rápido e transferir esse calor diretamente para a carga de trabalho através da radiação. Esse desempenho rápido minimiza a energia desperdiçada durante os ciclos de aquecimento, resultando em menor consumo total de energia para um processo concluído.

A chave para entender a eficiência do MoSi2 é mudar o foco do consumo instantâneo de energia para a energia total consumida por tarefa. Sua alta densidade de potência e propriedades radiativas permitem que ele conclua os ciclos de aquecimento mais rapidamente, levando a uma economia de energia em todo o sistema de mais de 10% em comparação com as alternativas.

Os Princípios da Eficiência de Aquecimento do MoSi2

Para compreender verdadeiramente a vantagem, devemos olhar além de uma única propriedade do material e examinar como o elemento funciona dentro de um sistema de aquecimento completo. A eficiência é o resultado de múltiplos fatores sinérgicos.

Alta Densidade de Potência e Aquecimento Rápido

Os elementos de MoSi2 podem suportar cargas elétricas muito altas, uma característica conhecida como alta densidade de potência.

Isso permite que convertam eletricidade em calor a uma taxa excepcional, elevando a temperatura do forno ao ponto de ajuste desejado muito mais rapidamente do que muitas alternativas.

Reduzir o tempo até a temperatura corta diretamente o período durante o qual o forno está perdendo calor para o ambiente sem realizar sua função principal. Essa redução no "tempo desperdiçado" é uma fonte primária de economia de energia.

Transferência de Calor Eficiente Via Radiação

Em suas altas temperaturas de operação, os elementos de MoSi2 brilham intensamente. A maior parte da sua energia é transferida como radiação infravermelha.

O calor radiante viaja em linha reta e é absorvido diretamente pelos materiais dentro do forno. Este método é muito mais direto e eficiente para aquecer a carga de trabalho em comparação com depender apenas de correntes de convecção mais lentas e menos direcionadas.

Comportamento Único de Resistência Elétrica

Ao contrário de muitos materiais, o MoSi2 possui um forte coeficiente de temperatura positivo. Isso significa que sua resistência elétrica aumenta significativamente à medida que fica mais quente.

Este comportamento é inerentemente autorregulador. Quando frio, o elemento tem baixa resistência, permitindo-lhe absorver alta potência para um aquecimento inicial rápido. À medida que se aproxima de sua temperatura alvo, a resistência crescente restringe naturalmente a absorção de energia, levando a um estado estável com mínima necessidade de controle externo complexo. Isso evita o superaquecimento e estabiliza o consumo de energia.

Compreendendo as Compensações e o Contexto

Nenhuma tecnologia é universalmente superior. A escolha entre MoSi2 e grafite depende inteiramente da aplicação, da atmosfera e dos objetivos operacionais.

Ambiente Operacional Ideal do MoSi2

Os elementos de MoSi2 se destacam em atmosferas de ar ou oxidantes. Em altas temperaturas, eles formam uma camada protetora e autocurável de vidro de quartzo (SiO2) em sua superfície, que impede a oxidação adicional e garante uma longa vida útil.

No entanto, eles não são adequados para todos os ambientes. Atmosferas redutoras podem danificar essa camada protetora, e o próprio material é quebradiço à temperatura ambiente, exigindo manuseio cuidadoso durante a instalação.

O Papel e as Limitações do Grafite

Os eletrodos de grafite são pilares em aplicações como fornos a arco elétrico para produção de aço, onde são consumidos como parte do processo. Sua função principal é frequentemente criar um arco elétrico, um mecanismo de aquecimento fundamentalmente diferente do aquecimento por resistência do MoSi2.

Em aplicações de aquecimento por resistência, o grafite pode ser eficaz, mas geralmente tem uma resposta térmica mais lenta. Isso significa ciclos de aquecimento e resfriamento mais longos, o que contribui para uma menor eficiência geral do sistema em comparação com a ciclagem rápida possibilitada pelo MoSi2.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o elemento de aquecimento correto requer alinhar os pontos fortes da tecnologia com seu objetivo operacional principal.

- Se seu foco principal for rendimento rápido: MoSi2 é a escolha superior devido à sua alta densidade de potência, que encurta drasticamente os tempos de ciclo do processo.

- Se seu foco principal for estabilidade precisa da temperatura: A resistência autorreguladora do MoSi2 fornece excelente estabilidade térmica em altas temperaturas com controle de energia simplificado.

- Se seu foco principal for redução geral de energia: A capacidade do MoSi2 de encurtar as fases de aquecimento e transferir energia eficientemente via radiação resulta em menor consumo de quilowatt-hora por ciclo.

Ao entender esses princípios centrais, você pode selecionar uma tecnologia de aquecimento com base não em uma única especificação, mas em seu impacto total em sua eficiência operacional.

Tabela de Resumo:

| Característica | Elementos de Aquecimento MoSi2 | Eletrodos de Grafite |

|---|---|---|

| Mecanismo de Aquecimento | Transferência de calor radiativa | Muitas vezes arco elétrico ou aquecimento por resistência mais lento |

| Densidade de Potência | Alta, possibilitando aquecimento rápido | Geralmente menor, levando a ciclos mais lentos |

| Coeficiente de Temperatura | Positivo (autorregulador) | Variável, menos autorregulador |

| Atmosfera Ideal | Oxidante (ex: ar) | Adequado para vários, incluindo redutores |

| Eficiência Energética | Alta, com mais de 10% de economia de energia total por ciclo | Menor devido a tempos de aquecimento mais longos |

| Aplicações Principais | Fornos de alta temperatura para rendimento rápido e estabilidade | Fornos a arco elétrico, produção de aço |

Atualize a eficiência do seu laboratório com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar ciclos de aquecimento mais rápidos, controle de temperatura superior e economias significativas de energia. Contate-nos hoje para discutir como nossas soluções baseadas em MoSi2 podem otimizar seus processos e reduzir custos operacionais!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo