Em um sistema PECVD, o aumento da taxa de fluxo de um gás reagente aumenta diretamente a taxa de deposição, mas apenas até certo ponto. Uma taxa de fluxo mais alta fornece mais dos precursores químicos necessários à superfície do substrato, o que pode acelerar o crescimento do filme. Essa relação não é infinita, no entanto, e é fundamentalmente limitada por outros parâmetros do processo, como potência de RF e pressão da câmara.

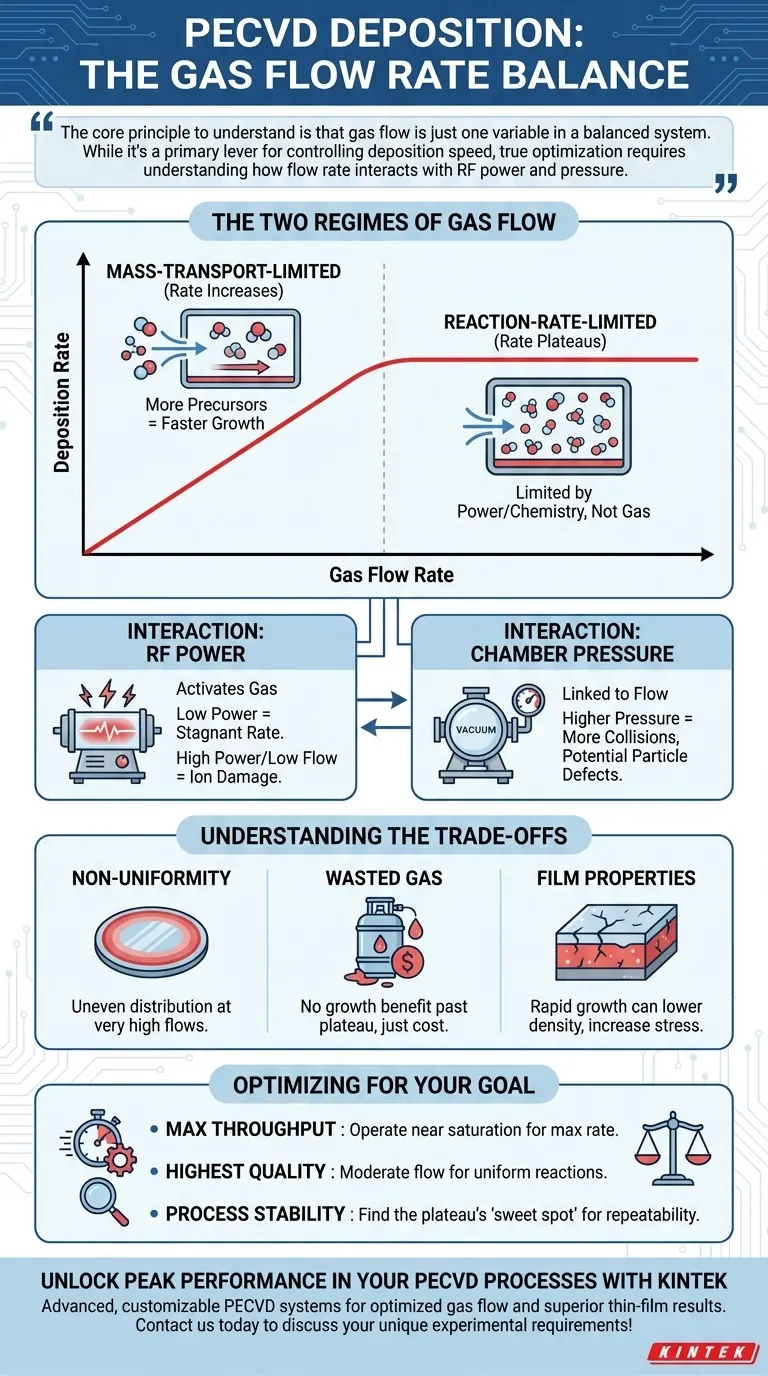

O princípio fundamental a ser entendido é que o fluxo de gás é apenas uma variável em um sistema equilibrado. Embora seja uma alavanca primária para controlar a velocidade de deposição, a otimização real exige entender como a taxa de fluxo interage com a potência de RF e a pressão para alcançar o equilíbrio desejado entre taxa de deposição e qualidade do filme.

O Papel do Fluxo de Gás no Processo de Deposição

Para controlar o fluxo de gás de forma eficaz, você deve primeiro entender sua função dentro da câmara PECVD. O processo é um equilíbrio dinâmico entre o fornecimento de reagentes e sua conversão em um filme sólido.

Fornecimento dos Precursores Químicos

Os gases do processo são as matérias-primas para o filme fino. Em PECVD, esses gases são introduzidos em uma câmara de vácuo onde são energizados para um estado de plasma.

A taxa de fluxo de gás determina a taxa de reabastecimento das moléculas reagentes que estão sendo consumidas na superfície do substrato.

O Regime Limitado pelo Transporte de Massa

Quando a taxa de deposição é diretamente proporcional à taxa de fluxo de gás, o processo é considerado em um regime limitado pelo transporte de massa.

Neste estado, a reação está "privada" de reagentes. A velocidade do processo é estrangulada pela rapidez com que você pode fornecer novas moléculas de gás para a superfície. O aumento da taxa de fluxo fornece mais material e aumenta diretamente a taxa de deposição.

O Regime Limitado pela Taxa de Reação

Eventualmente, o aumento da taxa de fluxo de gás gera retornos decrescentes, e a taxa de deposição atingirá um platô. Isso indica que o processo entrou em um regime limitado pela taxa de reação.

Neste ponto, o gargalo não é mais o fornecimento de gás. Em vez disso, pode ser a quantidade de potência de RF disponível para ionizar o gás ou a velocidade com que as reações químicas podem ocorrer no substrato aquecido. O fornecimento de mais gás não acelerará a deposição porque o sistema não consegue processar os reagentes mais rapidamente.

Como Outros Parâmetros Interagem com o Fluxo de Gás

O fluxo de gás não opera isoladamente. Seu efeito está profundamente interligado com os outros parâmetros de controle primários de um sistema PECVD. Entender essas interações é a chave para o controle do processo.

O Papel da Potência de RF

A potência de RF é o que gera o plasma e cria os radicais livres altamente reativos necessários para a deposição.

Se a potência de RF for baixa, não há energia suficiente para decompor as moléculas de gás de entrada de forma eficiente. Você pode aumentar o fluxo de gás o quanto quiser, mas sem energia suficiente para "ativá-lo", a taxa de deposição estagnará.

Inversamente, se o fluxo de gás for muito baixo para uma determinada configuração de potência, a reação será limitada pela falta de material, e a alta energia pode levar a um bombardeio iônico indesejável no substrato.

A Influência da Pressão da Câmara

A pressão da câmara e o fluxo de gás estão relacionados. Embora você possa controlá-los separadamente com uma válvula de estrangulamento e um controlador de fluxo de massa, uma taxa de fluxo de gás mais alta tenderá naturalmente a aumentar a pressão da câmara se a velocidade de bombeamento for constante.

A pressão, por sua vez, afeta as características do plasma. Pressões mais altas podem levar a mais colisões na fase gasosa, o que às vezes pode reduzir a qualidade do filme, criando partículas (poeira) antes que os reagentes cheguem ao substrato.

Entendendo as Trocas: Taxa vs. Qualidade

Aumentar agressivamente o fluxo de gás para maximizar a taxa de deposição geralmente tem um custo. O objetivo de um consultor de confiança não é apenas tornar um processo mais rápido, mas torná-lo melhor e mais confiável.

O Risco de Não Uniformidade

Em taxas de fluxo muito altas, o gás pode não ter tempo suficiente para se distribuir uniformemente por toda a câmara de reação. Isso pode fazer com que o filme se deposite mais espesso perto da entrada de gás e mais fino mais longe, levando a uma má uniformidade em todo o wafer.

O Perigo do Gás Desperdiçado

Assim que a taxa de deposição atingir um platô (entrando no regime limitado pela taxa de reação), qualquer aumento adicional no fluxo de gás não contribui para o crescimento do filme. Isso simplesmente significa que mais gás não reagido está sendo bombeado para fora da câmara, o que é ineficiente e caro.

O Impacto nas Propriedades do Filme

Buscar a taxa de deposição máxima absoluta pode comprometer a qualidade do filme em si. Filmes depositados rapidamente podem, às vezes, ter menor densidade, maior estresse interno ou incorporar mais impurezas, o que pode degradar o desempenho do dispositivo final.

Otimizando o Fluxo de Gás para o Seu Objetivo

Escolher a taxa de fluxo de gás correta não se trata de encontrar um único valor "melhor", mas sim de equilibrar prioridades concorrentes para sua aplicação específica.

- Se seu foco principal for maximizar o rendimento: Opere no regime limitado pelo transporte de massa, onde a taxa varia com o fluxo, mas permaneça logo abaixo do ponto de saturação para evitar desperdício de gás e comprometer a uniformidade.

- Se seu foco principal for alcançar a mais alta qualidade de filme: Você pode precisar de uma taxa de fluxo mais moderada para garantir a distribuição uniforme do gás e permitir tempo suficiente para reações de superfície ideais, mesmo que isso reduza ligeiramente a taxa de deposição.

- Se seu foco principal for a estabilidade do processo: Encontre um "ponto ideal" no platô da curva de deposição, onde a taxa é menos sensível a flutuações menores no fluxo, potência ou pressão, garantindo alta repetibilidade.

Em última análise, dominar o fluxo de gás é entendê-lo como um componente crítico em um sistema equilibrado para alcançar resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Aspecto | Efeito do Aumento da Taxa de Fluxo de Gás |

|---|---|

| Taxa de Deposição | Aumenta até um platô no regime limitado pelo transporte de massa |

| Uniformidade do Filme | Pode diminuir devido à distribuição desigual do gás |

| Eficiência do Processo | Pode levar ao desperdício de gás no regime limitado pela taxa de reação |

| Qualidade do Filme | Pode se degradar com maior estresse ou impurezas |

Desbloqueie o Desempenho Máximo em Seus Processos PECVD com a KINTEK

Com dificuldades para equilibrar a taxa de deposição e a qualidade do filme em seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, ajudando você a otimizar o fluxo de gás e outros parâmetros para resultados consistentes e de alta qualidade.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do seu laboratório e alcançar uma deposição de filme fino superior!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações