Em sua essência, os fornos com atmosfera atingem eficiência energética através de uma combinação de contenção superior de calor, controle inteligente de processos e a recuperação de energia que seria desperdiçada. Ao criar um ambiente térmico selado e controlado, eles minimizam as principais fontes de perda de energia — reações químicas indesejadas, calor escapando para a área circundante e ciclos de aquecimento ineficientes — direcionando mais energia diretamente para a peça de trabalho.

A eficiência fundamental de um forno com atmosfera advém do isolamento do processo de aquecimento. Ao contrário dos fornos tradicionais que desperdiçam energia aquecendo o ar ambiente e suas próprias estruturas maciças, os fornos com atmosfera criam um sistema controlado onde a energia é aplicada, contida e até reciclada com precisão.

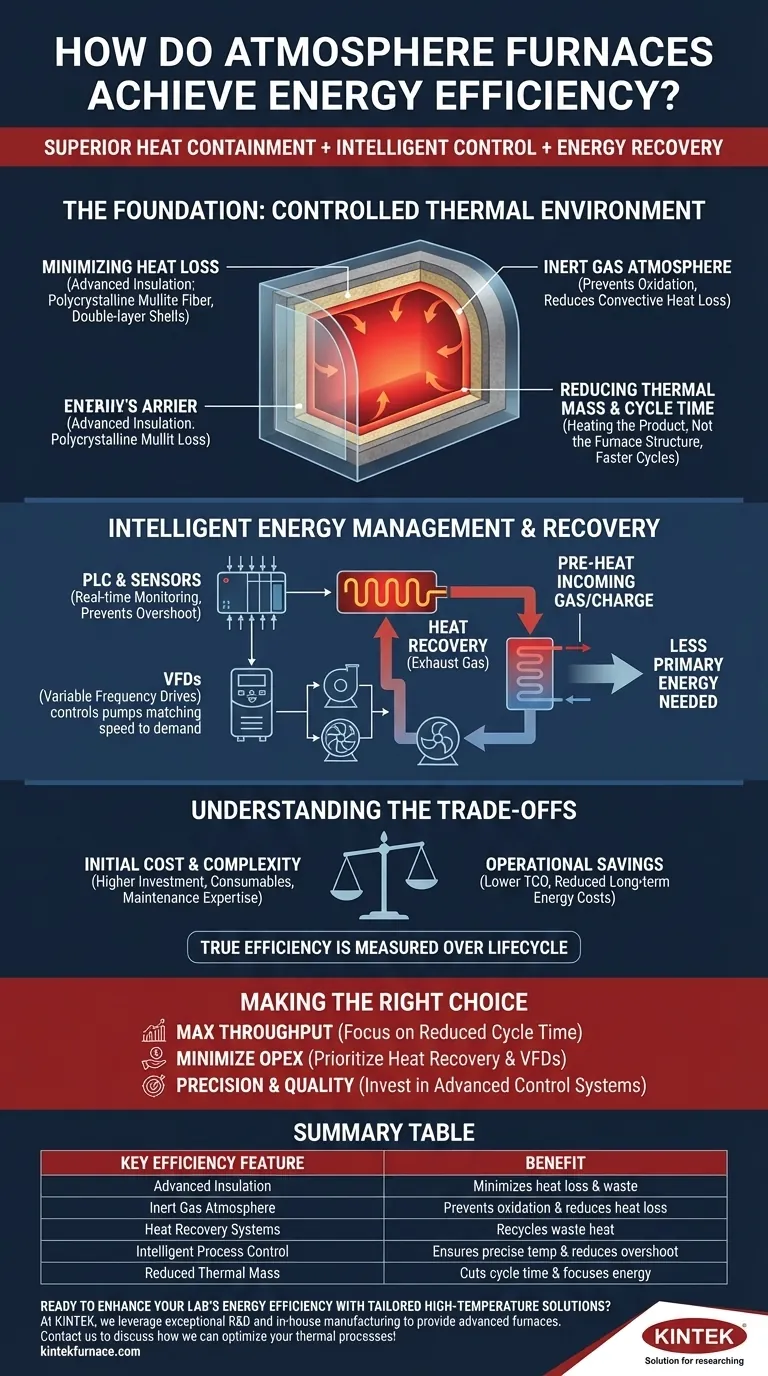

A Fundação: Um Ambiente Térmico Controlado

As maiores economias de energia são realizadas ao mudar fundamentalmente o ambiente de aquecimento. Um forno com atmosfera não é apenas uma caixa quente; é um sistema térmico projetado com precisão para evitar que a energia escape.

Minimizando a Perda de Calor Através do Isolamento

A primeira linha de defesa contra o desperdício de energia é o isolamento avançado. Fornos modernos usam materiais de alta qualidade, como fibra de mulita policristalina, que oferece excelente resistência térmica ao mesmo tempo que possui baixa massa térmica.

Isso é frequentemente combinado com recursos de design, como carcaças de forno de dupla camada e vãos de ar projetados. Estes criam um amortecedor térmico, reduzindo drasticamente a quantidade de calor que irradia ou conduz para fora do corpo do forno.

O Papel de uma Atmosfera de Gás Inerte

A introdução de um gás inerte como nitrogênio ou argônio serve a dois propósitos de eficiência. O primeiro é prevenir a oxidação, uma reação química que consome energia e ocorre quando o metal quente é exposto ao oxigênio.

Em segundo lugar, a atmosfera controlada reduz a perda de calor convectiva. O ar circulante em um forno tradicional carrega constantemente o calor para longe das peças e dos elementos de aquecimento. Uma atmosfera de gás estável e controlada minimiza esse efeito, mantendo o calor onde ele deve estar.

Reduzindo a Massa Térmica e o Tempo de Ciclo

Um ganho de eficiência significativo vem do design operacional. Muitos fornos com atmosfera são projetados para permanecer na temperatura entre os lotes.

Aquecer uma carga de 1.000 libras em uma câmara pré-aquecida pode levar 60 minutos, enquanto aquecê-la a partir do estado frio pode levar 90 minutos ou mais. Ao evitar a necessidade de aquecer repetidamente toda a estrutura do forno — o isolamento, a carcaça e os suportes — a energia é gasta quase exclusivamente no aquecimento do produto em si.

Gerenciamento Inteligente de Energia e Recuperação

Além da contenção passiva, os fornos modernos gerenciam e reciclam ativamente a energia para aumentar ainda mais a eficiência. Esses sistemas garantem que nem um único watt seja desperdiçado.

Controle Avançado de Processos

Controladores lógicos programáveis (CLPs) e sensores sofisticados são o cérebro de um forno eficiente. Eles monitoram e ajustam continuamente os parâmetros de aquecimento em tempo real.

Isso evita o problema comum de excesso de temperatura (overshoot), garantindo que o sistema use apenas a quantidade precisa de energia necessária para atingir e manter a temperatura alvo para o lote específico.

Sistemas Auxiliares Eficientes

Um forno é mais do que sua câmara de aquecimento. A energia também é consumida por bombas, ventiladores e sistemas de resfriamento.

O uso de Drives de Frequência Variável (VFDs) em motores de ventiladores e bombas permite que sua velocidade seja ajustada à demanda exata do ciclo. Isso é muito mais eficiente do que a abordagem tradicional de operar motores em velocidade total e usar dampers ou válvulas para regular o fluxo.

Recuperação e Regeneração de Calor

Talvez o recurso mais inteligente seja a recuperação de calor residual. Gases de exaustão quentes, que de outra forma seriam ventilados, são capturados e passados por um trocador de calor.

Essa energia recuperada é então usada para pré-aquecer o gás de atmosfera inerte de entrada ou até mesmo a próxima carga de material. Esse processo "regenerativo" reduz significativamente a quantidade de energia primária necessária dos elementos de aquecimento principais para atingir a temperatura alvo.

Compreendendo os Sacrifícios

Embora altamente eficientes, os fornos com atmosfera apresentam considerações que devem ser ponderadas em relação à sua economia operacional. A verdadeira eficiência é medida ao longo de todo o ciclo de vida do equipamento.

Custo Inicial vs. Economia Operacional

O isolamento avançado, os sistemas de controle e o equipamento de manuseio de gás tornam os fornos com atmosfera um investimento inicial mais alto do que alternativas mais simples e menos eficientes. A justificativa reside em um custo total de propriedade (TCO) mais baixo, impulsionado pela redução dos custos de energia e processamento a longo prazo.

O Custo dos Consumíveis

Os gases inertes usados para criar a atmosfera controlada são uma despesa operacional contínua. O custo do nitrogênio ou argônio deve ser incluído em qualquer cálculo de eficiência geral e retorno sobre o investimento.

Complexidade de Manutenção

Os CLPs sofisticados, sensores e controles de fluxo de gás que permitem alta eficiência também exigem um nível mais alto de expertise de manutenção. Um plano de manutenção deve levar em consideração as habilidades e o tempo necessários para manter esses sistemas complexos funcionando de forma otimizada.

Fazendo a Escolha Certa para o Seu Processo

A seleção dos recursos certos depende de seus objetivos específicos de produção. Sua definição de "eficiência" deve guiar seu investimento.

- Se o seu foco principal for o rendimento máximo (throughput): Escolha um forno projetado para manter a temperatura entre os ciclos, pois isso terá o maior impacto na redução do tempo total do ciclo.

- Se o seu foco principal for a minimização de despesas operacionais (OpEx): Priorize sistemas com recuperação avançada de calor dos gases de exaustão e VFDs em todos os motores auxiliares principais.

- Se o seu foco principal for precisão e qualidade do processo: Invista em um forno com o sistema de controle programável mais avançado para garantir perfis térmicos perfeitos e repetíveis, enquanto inerentemente previne o desperdício de energia por excesso ou falta de atingimento da temperatura.

Em última análise, escolher o forno certo exige olhar além da folha de especificações e entender como cada recurso de eficiência se alinha com suas prioridades operacionais.

Tabela de Resumo:

| Recurso de Eficiência Chave | Benefício |

|---|---|

| Isolamento Avançado | Minimiza a perda de calor e o desperdício de energia |

| Atmosfera de Gás Inerte | Previne a oxidação e reduz a perda de calor convectiva |

| Sistemas de Recuperação de Calor | Recicla o calor residual para pré-aquecer gases ou materiais |

| Controle Inteligente de Processos | Garante gerenciamento preciso da temperatura e reduz o overshoot |

| Massa Térmica Reduzida | Corta o tempo de ciclo e foca a energia na peça de trabalho |

Pronto para aumentar a eficiência energética do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos de Atmosfera, Mufla, Tubo, Rotativo, Vácuo e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando desempenho superior e economia de custos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico