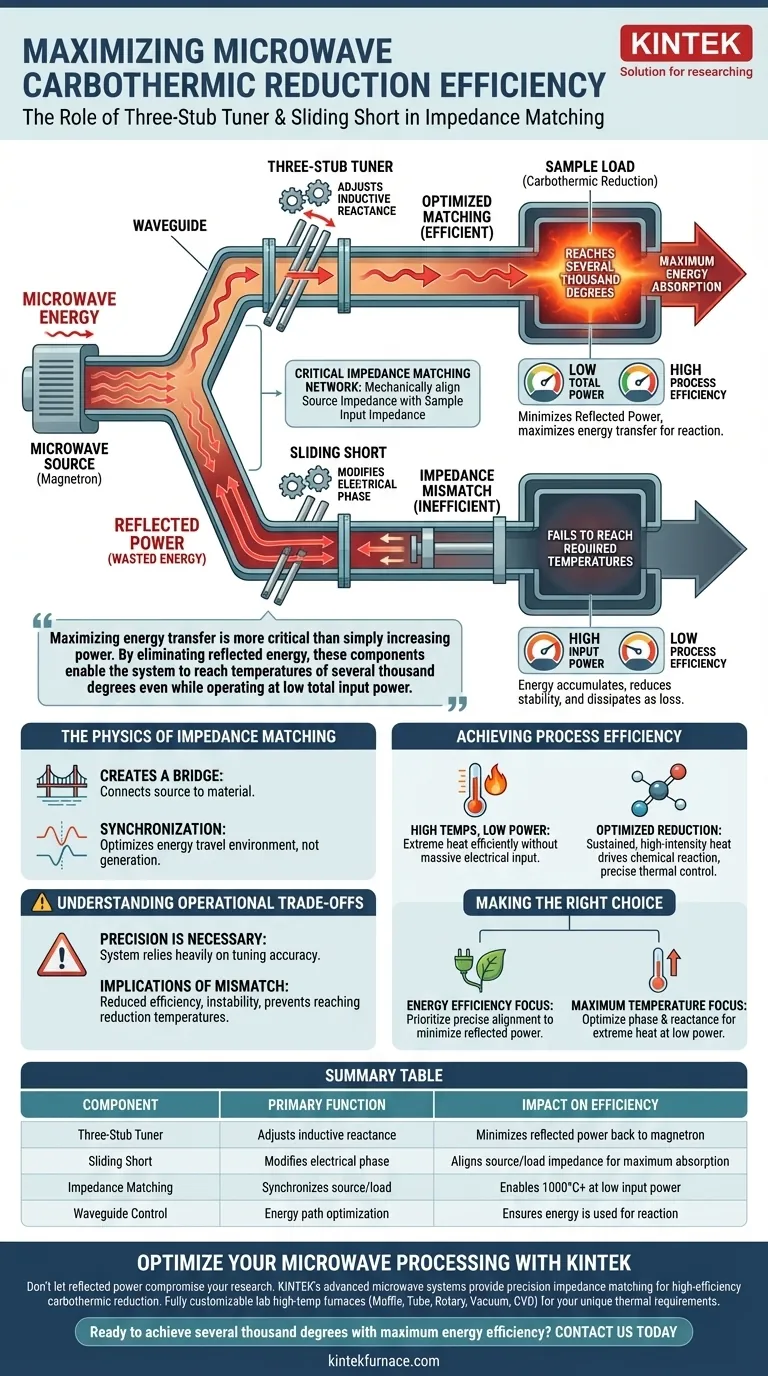

Um sintonizador de três resistências e um curto deslizante servem como a rede crítica de casamento de impedância dentro de um sistema de micro-ondas. Juntos, eles ajustam mecanicamente a reatância indutiva e a fase elétrica dentro da guia de ondas para alinhar a impedância da fonte do magnetron com a impedância de entrada da sua amostra. Essa sincronização minimiza a potência refletida, garantindo que a energia de micro-ondas seja eficientemente absorvida pela carga em vez de retornar à fonte.

Maximizar a transferência de energia é mais crítico do que simplesmente aumentar a potência. Ao eliminar a energia refletida, esses componentes permitem que o sistema atinja temperaturas de vários milhares de graus, mesmo operando com baixa potência total de entrada.

A Física do Casamento de Impedância

A Função da Rede

O sintonizador de três resistências e o curto deslizante não geram energia; eles otimizam o ambiente pelo qual a energia viaja.

Eles funcionam modificando a reatância indutiva e a fase elétrica dentro das estruturas da guia de ondas.

Essa modificação cria uma ponte entre a fonte de micro-ondas (o magnetron) e o material sendo processado (a carga da amostra).

Minimizando a Potência Refletida

Em qualquer sistema de micro-ondas, um descompasso entre a fonte e a carga resulta na reflexão de energia.

Energia refletida é energia desperdiçada; ela viaja de volta para o magnetron em vez de aquecer a amostra.

Ao sintonizar esses componentes para casar perfeitamente as impedâncias, você reduz drasticamente essa potência refletida.

Alcançando Eficiência de Processo

Altas Temperaturas com Baixa Potência

A principal contribuição dessa configuração para a redução carbotérmica é a capacidade de atingir calor extremo de forma eficiente.

Como a transferência de energia é otimizada, a amostra pode atingir vários milhares de graus.

Crucialmente, isso é alcançado sem exigir uma entrada elétrica massiva, tornando o processo energeticamente eficiente.

Otimizando o Ambiente de Redução

A redução carbotérmica requer calor sustentado e de alta intensidade para impulsionar a reação química.

A rede de casamento garante que a energia fornecida seja utilizada para essa reação em vez de ser dissipada como perdas.

Isso permite um controle preciso sobre o ambiente térmico necessário para uma redução bem-sucedida.

Compreendendo os Trade-offs Operacionais

A Necessidade de Precisão

Embora eficaz, este sistema depende fortemente da precisão da sintonia.

Se a reatância indutiva ou a fase não forem ajustadas corretamente, a eficiência do sistema cai imediatamente.

Implicações do Descasamento de Impedância

Falhar em casar a impedância não resulta apenas em temperaturas mais baixas.

Altos níveis de potência refletida podem fazer com que a energia se acumule na guia de ondas ou retorne ao magnetron.

Isso reduz a estabilidade geral do processo de aquecimento e impede que o sistema atinja as temperaturas de redução necessárias.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência do seu processo de redução carbotérmica por micro-ondas, concentre-se na sintonia dos seus componentes de guia de ondas.

- Se o seu foco principal é a eficiência energética: Priorize o alinhamento preciso do sintonizador e do curto deslizante para minimizar a potência refletida, garantindo que cada watt de entrada seja absorvido pela amostra.

- Se o seu foco principal é atingir a temperatura máxima: Use a rede de casamento para otimizar a fase e a reatância, permitindo que a carga atinja milhares de graus sem aumentar a saída de potência do gerador.

O sucesso do seu processo depende não apenas da potência que você gera, mas de quão efetivamente você sintoniza o sistema para absorvê-la.

Tabela Resumo:

| Componente | Função Principal | Impacto na Eficiência |

|---|---|---|

| Sintonizador de Três Resistências | Ajusta a reatância indutiva | Minimiza a potência refletida de volta para o magnetron |

| Curto Deslizante | Modifica a fase elétrica | Alinha a impedância da fonte e da carga para absorção máxima |

| Casamento de Impedância | Sincroniza fonte/carga | Permite temperaturas de 1000°C+ com baixa potência de entrada |

| Controle de Guia de Ondas | Otimização do caminho da energia | Garante que a energia seja usada para a reação, não dissipada como perda |

Otimize Seu Processamento por Micro-ondas com a KINTEK

Não deixe que a potência refletida comprometa sua pesquisa. Os sistemas avançados de micro-ondas da KINTEK, apoiados por P&D e fabricação especializados, fornecem o casamento de impedância de precisão necessário para a redução carbotérmica de alta eficiência. Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos térmicos exclusivos.

Pronto para atingir vários milhares de graus com máxima eficiência energética? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de usar encapsulamento a vácuo de quartzo? Otimizar Ligas Magnetocalóricas à base de La(Fe,Si)13

- Como o impulsor em uma bomba de vácuo de circulação de água funciona para criar um vácuo? Descubra o Mecanismo do Pistão Líquido

- Como um moinho de bolas planetário prepara precursores para fornos? Desbloqueie precisão em nanoescala para sucesso em alta temperatura

- Os tubos de fornalha de cerâmica de alumina são adequados para aplicações de alta pressão? Descubra os fatores-chave para o uso seguro

- Quais são as vantagens técnicas de usar um forno a vácuo de laboratório para pós cerâmicos? Otimizar Pureza e Qualidade

- Quais são as considerações para usar cadinhos ou barcos de alumina de alta pureza para a sinterização de SrVO3? Melhores Práticas

- Por que o uso de cadinhos de grafite de alta pureza é essencial? Protege o aço de manganês-TiC durante a sinterização

- Qual o papel de um forno de secagem de temperatura constante de alta precisão na preparação de eletrodos de bateria? Domine o Desempenho da Bateria