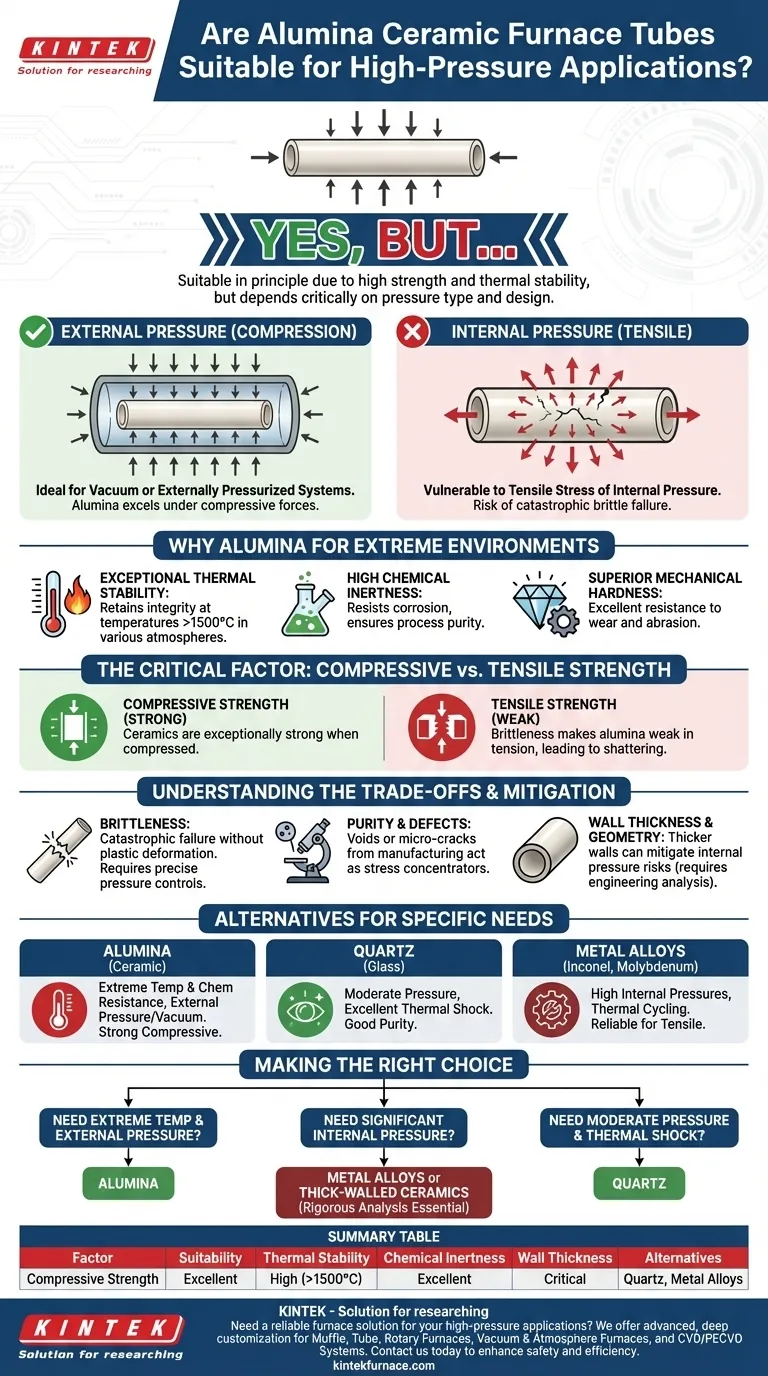

Em princípio, sim, os tubos de fornalha de cerâmica de alumina podem ser usados para aplicações de alta pressão devido à sua excelente resistência mecânica e estabilidade térmica. No entanto, sua adequação não é absoluta e depende inteiramente das condições operacionais específicas, particularmente da natureza da pressão e das especificações de projeto do tubo.

Embora a alumina se destaque sob forças de compressão, tornando-a ideal para sistemas a vácuo ou pressurizados externamente, sua fragilidade inerente a torna vulnerável às tensões de tração da pressão interna. Uma análise de engenharia completa de sua aplicação específica não é apenas recomendada — é essencial para a segurança e confiabilidade.

Por que a Alumina é Considerada para Ambientes Extremos

A alumina de alta pureza (Al₂O₃) é um material de referência para aplicações exigentes em fornalhas devido a uma combinação única de propriedades que lhe permitem manter a integridade onde outros materiais falhariam.

Excepcional Estabilidade Térmica

As cerâmicas de alumina possuem um ponto de fusão muito alto e mantêm sua integridade estrutural em temperaturas extremas. Isso as torna ideais para processos que operam bem acima de 1500°C em atmosferas inertes, redutoras ou de alto vácuo.

Alta Inércia Química

Este material exibe notável resistência ao ataque químico e à erosão. Ele permanece estável quando exposto a uma ampla gama de substâncias corrosivas, garantindo a pureza do processo e prolongando a vida útil dos componentes da fornalha.

Dureza Mecânica Superior

A alumina é um material extremamente duro, o que se traduz em excelente resistência ao desgaste e à abrasão. Esta propriedade é crítica em aplicações onde se espera contato físico ou fluxo de partículas.

O Fator Crítico: Resistência à Compressão vs. Tração

A decisão de usar um tubo de alumina para uma aplicação de pressão depende da compreensão de como as cerâmicas se comportam sob diferentes tipos de tensão. Este é o fator mais importante a ser considerado.

A Força da Alumina na Compressão

As cerâmicas são excepcionalmente fortes quando espremidas ou comprimidas. É por isso que um tubo de alumina é uma excelente escolha para fornalhas de alto vácuo ou sistemas com alta pressão externa, onde as forças estão empurrando para dentro do tubo.

O Desafio da Tensão de Tração

A principal fraqueza da alumina é sua fragilidade e baixa resistência à tração. Quando um tubo é pressurizado pelo interior, suas paredes são submetidas a "tensão circunferencial", uma força de tração que as puxa para fora. É aqui que a alumina é mais propensa a falhar.

O Papel da Espessura da Parede e da Geometria

Para mitigar o risco de falha sob pressão interna, uma parede de tubo mais espessa pode ser usada. No entanto, isso é uma questão de cálculo de engenharia cuidadoso. O diâmetro, comprimento do tubo e a magnitude da pressão devem ser todos levados em consideração em uma análise formal de tensões.

Compreendendo as Trocas

Embora poderosa, a alumina não é uma solução universalmente perfeita. Estar ciente de suas limitações é crucial para um design de sistema seguro e eficaz.

Fragilidade e Falha Catastrófica

Ao contrário dos metais, que se dobram ou deformam plasticamente antes de quebrar, as cerâmicas falham catastrophicamente. Um tubo de alumina sobrepressurizado não esticará; ele se estilhaçará. Este risco deve ser gerenciado com controles de pressão precisos e sistemas de alívio de segurança.

Pureza e Defeitos de Fabricação

A resistência mecânica de um tubo cerâmico depende muito de sua pureza e da ausência de falhas microscópicas. Vazios ou microfissuras do processo de fabricação podem atuar como concentradores de tensão, tornando-se o ponto de origem para uma falha catastrófica sob pressão. Sempre adquira de um fornecedor conceituado com especificações claras.

Alternativas: Quartzo e Ligas Metálicas

Para algumas aplicações de alta pressão, outros materiais podem ser mais adequados. Tubos de quartzo de alta pureza oferecem excelentes propriedades térmicas e podem ser uma boa escolha para pressões moderadas. Para pressões internas muito altas, especialmente quando combinadas com ciclagem térmica, tubos de ligas metálicas especializadas (por exemplo, Inconel, molibdênio) são frequentemente a escolha mais segura e confiável.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a alumina é o material correto, avalie sua principal necessidade operacional.

- Se o seu foco principal é temperatura extrema e resistência química sob pressão externa ou a vácuo: A alumina de alta pureza é uma excelente escolha devido à sua resistência superior à compressão.

- Se a sua aplicação envolve pressão interna significativa: Você deve realizar uma análise de tensões rigorosa, e muitas vezes ligas metálicas ou cerâmicas de paredes espessas especialmente projetadas são alternativas mais seguras.

- Se você precisa de alta pureza com pressão moderada e excelente resistência ao choque térmico: O quartzo de alta pureza pode ser uma alternativa viável a ser considerada juntamente com a alumina.

Em última análise, combinar as propriedades fundamentais do material com o perfil de tensão específico do seu sistema é a chave para uma operação segura e confiável.

Tabela Resumo:

| Fator | Adequação para Aplicações de Alta Pressão |

|---|---|

| Resistência à Compressão | Excelente para pressão externa ou sistemas a vácuo |

| Resistência à Tração | Fraca para pressão interna; risco de falha frágil |

| Estabilidade Térmica | Alta, adequada para temperaturas acima de 1500°C |

| Inércia Química | Excelente, resiste à corrosão e mantém a pureza |

| Espessura da Parede | Crítica; paredes mais espessas podem mitigar riscos de pressão interna |

| Alternativas | Quartzo para pressão moderada, ligas metálicas para alta pressão interna |

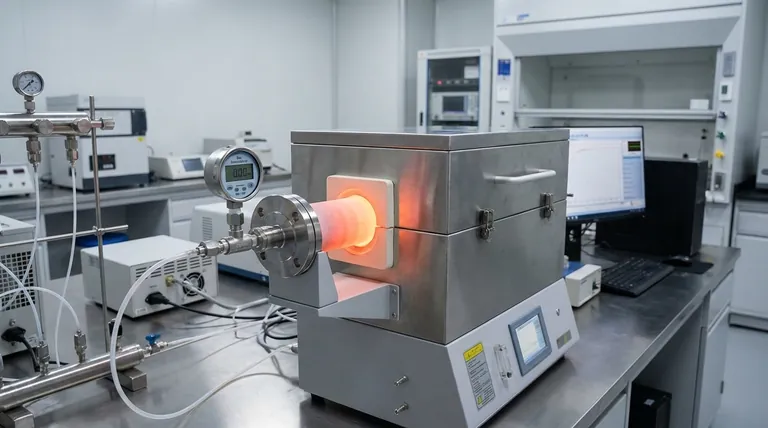

Precisa de uma solução de fornalha confiável para suas aplicações de alta pressão ou alta temperatura? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornalhas de alta temperatura, incluindo Fornalhas Mufla, Tubo, Rotativas, Fornalhas a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais únicos de diversos laboratórios. Entre em contato conosco hoje para aprimorar a segurança e eficiência do seu laboratório com sistemas de fornalha personalizados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência