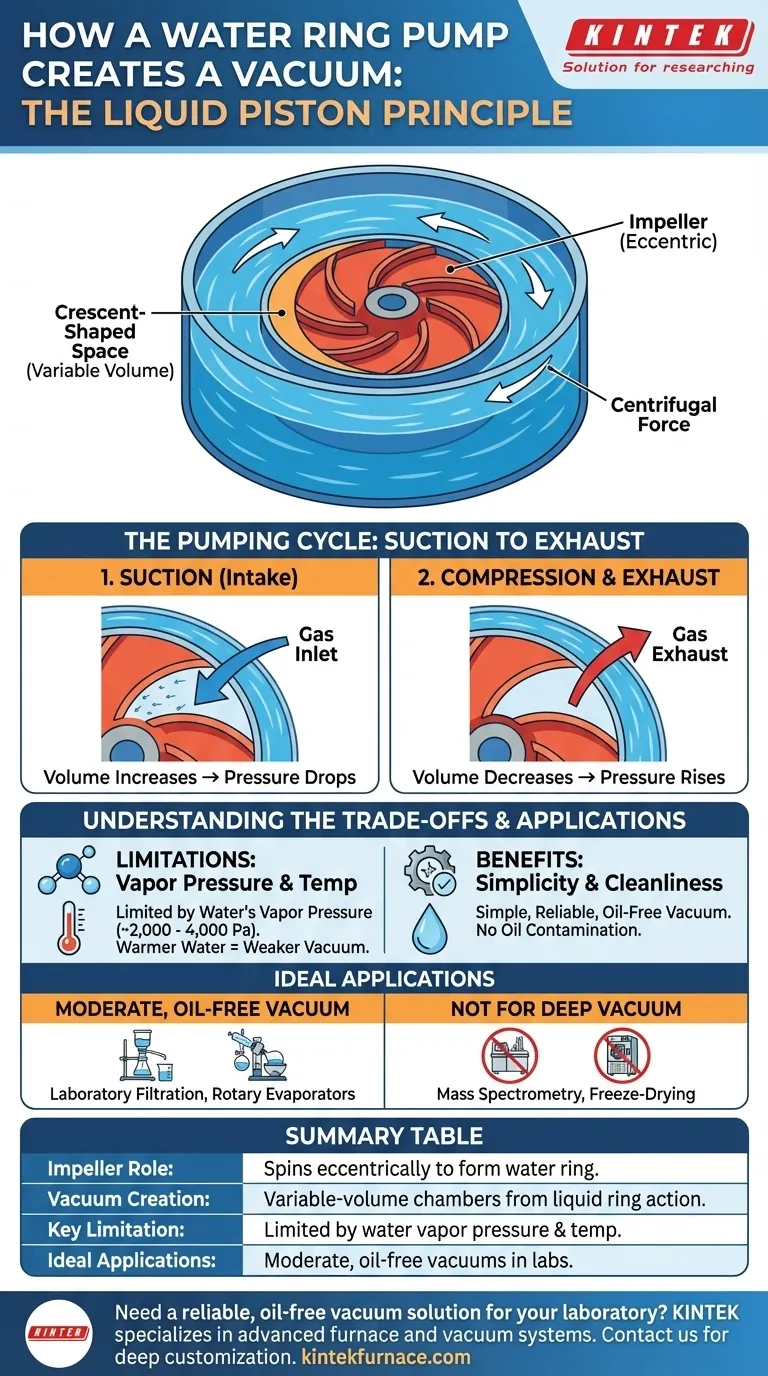

O impulsor em uma bomba de vácuo de circulação de água cria um vácuo indiretamente. Ele não move o gás em si, mas usa a força centrífuga para girar um anel de água cativo contra a carcaça externa da bomba. Como o impulsor é montado fora do centro, o espaço entre suas pás e este anel de água se expande e contrai constantemente, criando zonas de baixa pressão que sugam o gás e zonas de alta pressão que o expelem.

A chave para todo o processo é o posicionamento excêntrico (fora do centro) do impulsor dentro da carcaça da bomba. Essa geometria força a formação de um espaço em forma de crescente entre o cubo do impulsor e o anel de água, que é o motor da ação do vácuo.

O Princípio Central: O Pistão Líquido

Uma bomba de anel de água é um tipo de bomba de deslocamento positivo rotativa. Sua genialidade reside no uso de um líquido simples e facilmente disponível — água — para atuar como uma série de pistões móveis.

Criação do Anel Líquido

Quando a bomba é ligada, o impulsor gira rapidamente. Essa rotação lança a água dentro da bomba para fora contra a carcaça cilíndrica devido à força centrífuga. Isso forma um anel de líquido estável e concêntrico que segue o formato da carcaça.

O Papel Crítico da Excentricidade

O impulsor não é montado no centro da carcaça cilíndrica; ele é montado de forma excêntrica. Isso significa que o cubo do impulsor fica mais próximo da parede da carcaça em um ponto (por exemplo, na parte inferior) e mais distante dela em outro (por exemplo, na parte superior).

Este arranjo fora do centro é o que cria um espaço em forma de crescente entre o cubo do impulsor e a superfície interna do anel líquido.

O 'Pistão Líquido' em Ação

As pás do impulsor dividem este espaço em forma de crescente em uma série de pequenas câmaras ou "células". À medida que o impulsor gira, o volume de cada célula muda drasticamente.

A parede interna do anel de água atua efetivamente como uma cabeça de cilindro líquida, enquanto as pás do impulsor atuam como pistões que se movem para frente e para trás dentro dele.

O Ciclo de Bombeamento: Sucção à Exaustão

Todo o processo de vácuo ocorre em uma rotação contínua e suave.

-

Sucção (Admissão): À medida que uma câmara gira para longe do ponto mais próximo da carcaça, o anel de água recua. O volume dentro dessa câmara aumenta, causando uma queda na pressão. Isso cria o vácuo que suga o gás através da porta de admissão.

-

Compressão e Exaustão: À medida que essa mesma câmara continua sua rotação em direção ao ponto mais próximo, o anel de água avança. O volume dentro da câmara diminui, comprimindo o gás aprisionado. Esse gás de alta pressão é então forçado a sair através da porta de exaustão.

Compreendendo as Compensações (Trade-offs)

Embora elegante em sua simplicidade, o design de uma bomba de anel de água tem limitações inerentes que você deve entender.

A Limitação da Pressão de Vapor

O vácuo final que uma bomba pode atingir é limitado pela pressão de vapor saturado de seu fluido de trabalho. A água tem uma pressão de vapor relativamente alta em comparação com os óleos de vácuo especializados.

Isso significa que, em uma determinada pressão baixa, a própria água começará a ferver, preenchendo o vácuo com vapor de água e impedindo que a pressão caia ainda mais. Normalmente, uma bomba de anel de água é limitada a um vácuo de 2.000 a 4.000 Pa. Em contraste, uma bomba selada a óleo pode atingir pressões de até 130 Pa ou menos.

O Impacto da Temperatura da Água

A pressão de vapor depende muito da temperatura. Água mais quente tem uma pressão de vapor mais alta, o que significa que ela ferverá a uma pressão mais alta (um vácuo mais fraco).

Por esse motivo, o desempenho de uma bomba de anel de água se degrada à medida que a água circulante aquece. O uso de água fria é fundamental para alcançar o melhor vácuo possível.

O Benefício: Simplicidade e Limpeza

A principal compensação por essa profundidade de vácuo limitada é um imenso benefício prático. Essas bombas são mecanicamente simples, confiáveis e produzem um vácuo limpo e isento de óleo. Isso as torna ideais para aplicações onde a contaminação por óleo seria um problema.

Fazendo a Escolha Certa para Sua Aplicação

Compreender este mecanismo permite que você selecione a bomba correta para seu objetivo específico.

- Se o seu foco principal for um vácuo moderado e limpo (por exemplo, filtração laboratorial, evaporadores rotativos): Uma bomba de circulação de água é uma excelente escolha de baixa manutenção devido à sua simplicidade e operação isenta de óleo.

- Se o seu foco principal for alcançar um vácuo profundo ou alto (por exemplo, espectrometria de massa, liofilização): Você deve usar uma tecnologia como uma bomba de palhetas rotativas selada a óleo, pois uma bomba de anel de água não consegue atingir fisicamente as baixas pressões necessárias.

Ao compreender o princípio do anel líquido, você pode alavancar efetivamente seus pontos fortes, respeitando suas limitações fundamentais.

Tabela Resumo:

| Função | Descrição |

|---|---|

| Papel do Impulsor | Gira de forma excêntrica para formar um anel de água via força centrífuga, criando câmaras de volume variável. |

| Criação de Vácuo | As câmaras se expandem para sugar o gás (sucção) e se comprimem para exauri-lo, impulsionadas pelo anel líquido. |

| Limitação Principal | Limitada pela pressão de vapor da água, atingindo vácuos de 2.000-4.000 Pa; o desempenho depende da temperatura da água. |

| Aplicações Ideais | Melhor para vácuos moderados e isentos de óleo em laboratórios (por exemplo, filtração, evaporadores rotativos); não para vácuos profundos. |

Precisa de uma solução de vácuo confiável e isenta de óleo para seu laboratório? A KINTEK é especializada em sistemas avançados de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossas soluções podem aumentar a eficiência e a precisão do seu laboratório!

Guia Visual

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é o limite geral de temperatura ambiente para bombas de vácuo de circulação de água? Garanta o Desempenho Máximo e Evite Danos

- Qual é a pressão máxima alcançável pela bomba de vácuo de água circulante? Descubra Seus Limites de Vácuo

- Por que é necessário usar uma bomba de vácuo mecânica para o crescimento de SnSe? Garanta a Síntese de Materiais de Alta Pureza

- Por que cadinhos de corindo são selecionados para recozimento em alta temperatura de LiScO2:Cr3+? Protegendo a Pureza e o Desempenho

- Por que é necessário um tubo de aço inoxidável de extremidade fechada para experimentos em atmosfera controlada? Garanta a pureza precisa do material

- Qual é a importância de um injetor refrigerado a água em experimentos de DTF? Garanta a Medição Precisa do Tempo de Ignição

- Quais são as funções técnicas das unidades de condensação e dos sacos de coleta de gás? Otimize Seus Experimentos de Redução

- Qual é o propósito de usar um cadinho de cerâmica de alta pureza com tampa selada durante o tratamento térmico de biochar?