Na Deposição Química de Vapor Assistida por Plasma (PECVD), as propriedades do filme são ajustadas ajustando-se precisamente os parâmetros centrais do processo. As alavancas primárias que você pode controlar são a composição e as taxas de fluxo dos gases reatores, a potência e a frequência do plasma e a temperatura do substrato, cada uma das quais altera sistematicamente as características químicas, ópticas e mecânicas do filme resultante.

A chave para dominar o PECVD é entender que seus parâmetros não são mostradores independentes. Ajustar um filme para uma aplicação específica é um ato de equilíbrio, onde o ajuste de uma variável — como o fluxo de gás — influencia inevitavelmente outras e requer uma abordagem holística para o controle do processo.

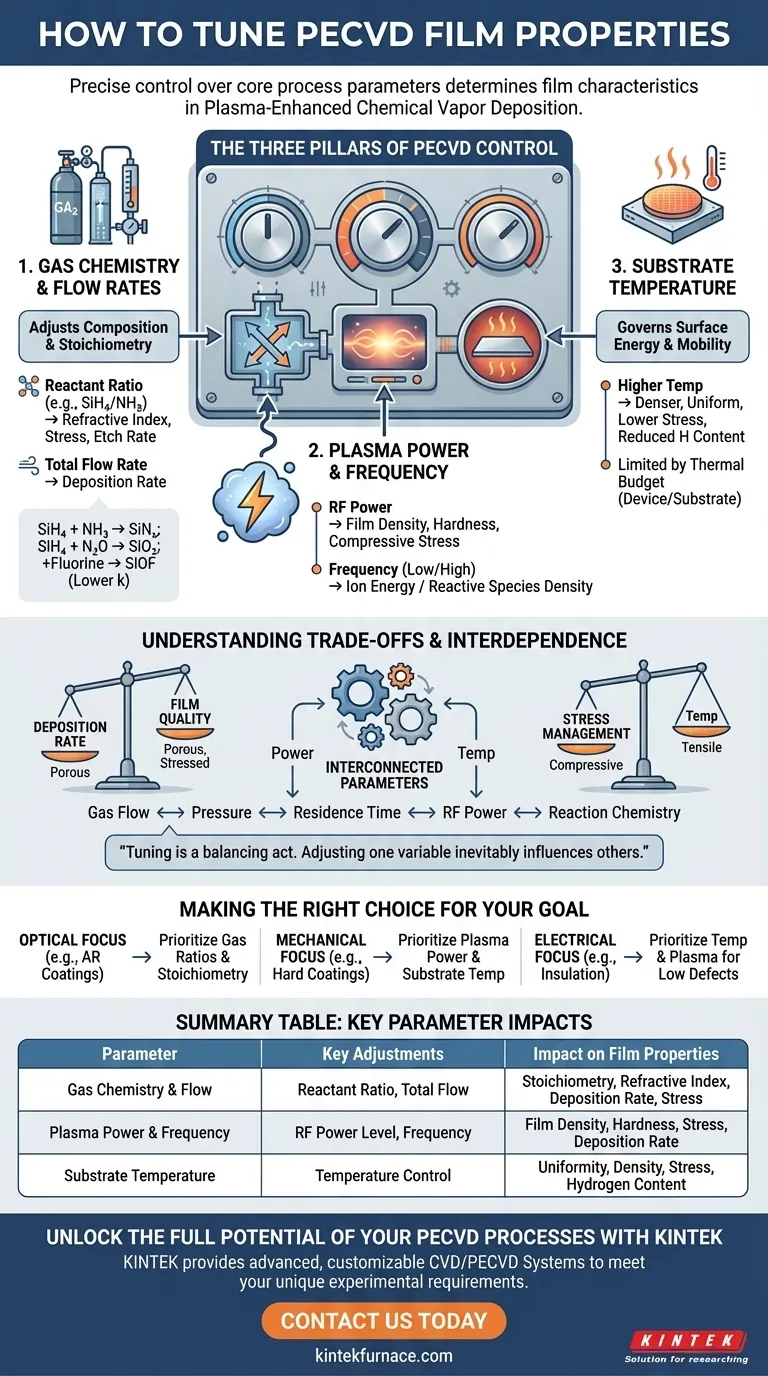

Os Três Pilares do Controle PECVD

Atingir uma propriedade de filme alvo, seja um índice de refração específico ou um nível de estresse desejado, depende da manipulação de três aspectos fundamentais do ambiente de deposição.

1. Química do Gás e Taxas de Fluxo

Os gases que você introduz na câmara são os blocos de construção literais do seu filme. Sua composição e fluxo ditam diretamente a estequiometria e a taxa de deposição do filme.

### Definindo a Composição do Filme

A escolha dos gases precursores determina o material fundamental que está sendo depositado. Por exemplo, usar silano (SiH₄) e amônia (NH₃) produzirá nitreto de silício (SiNₓ), enquanto usar silano e óxido nitroso (N₂O) produzirá dióxido de silício (SiO₂).

### Ajustando a Estequiometria

Ao ajustar a proporção dos gases reatores, você pode ajustar finamente a estequiometria do filme. Em uma deposição de nitreto de silício, a alteração da proporção SiH₄/NH₃ modifica diretamente o conteúdo de silício para nitrogênio, o que por sua vez modifica o índice de refração, o estresse e a taxa de corrosão do filme.

### Expandindo Possibilidades de Materiais

Você pode introduzir gases adicionais para criar filmes mais complexos. A adição de um gás contendo flúor, por exemplo, permite a deposição de dióxido de silício fluorado (SiOF), que possui uma constante dielétrica menor do que o SiO₂ padrão.

### Controlando a Taxa de Deposição

Taxas de fluxo de gás totais mais altas geralmente aumentam a taxa de deposição ao fornecer mais material precursor para a zona de reação. No entanto, isso deve ser equilibrado, pois um fluxo excessivamente alto pode reduzir o tempo que os precursores passam no plasma, levando a reações químicas ineficientes.

2. Potência do Plasma e Frequência

O plasma é o motor do processo PECVD, fornecendo a energia necessária para quebrar os gases reatores em espécies reativas. Controlar o plasma é fundamental para ajustar a densidade e o estresse do filme.

### Impacto da Potência do Plasma

O aumento da potência de RF energiza o plasma, levando a um maior grau de dissociação do gás e a um aumento do bombardeio iônico no substrato. Isso normalmente resulta em um filme mais denso e mais duro. No entanto, o excesso de potência pode aumentar o estresse compressivo e pode causar danos ao substrato.

### O Papel da Frequência

A frequência de RF usada para gerar o plasma também desempenha um papel. Frequências mais baixas tendem a aumentar a energia iônica, promovendo a densificação do filme, enquanto frequências mais altas podem produzir uma densidade maior de espécies reativas, o que pode aumentar a taxa de deposição.

3. Temperatura do Substrato

A temperatura governa a energia disponível na superfície de crescimento do filme, influenciando como os átomos depositados se organizam.

### Melhorando a Qualidade do Filme

Temperaturas de substrato mais altas fornecem mais energia aos átomos que pousam na superfície. Essa mobilidade superficial aumentada permite que eles encontrem sítios de ligação mais estáveis, resultando em um filme mais denso e uniforme com menor estresse intrínseco e menor teor de hidrogênio.

### Gerenciando Restrições Térmicas

A temperatura máxima utilizável é frequentemente limitada pelo orçamento térmico do substrato ou do dispositivo já fabricado nele. A principal vantagem do PECVD é sua capacidade de produzir filmes de alta qualidade em temperaturas mais baixas do que o CVD convencional.

Entendendo as Compensações

A otimização do processo raramente se trata de maximizar um único parâmetro. Mais frequentemente, envolve navegar por fatores concorrentes para encontrar um equilíbrio aceitável.

### Taxa de Deposição vs. Qualidade do Filme

Existe uma compensação comum entre a velocidade de deposição e a qualidade do filme. Embora altas taxas de potência e fluxo possam aumentar o rendimento, elas também podem levar a filmes mais porosos, menos uniformes ou com alto estresse. Filmes ópticos ou eletrônicos de alta qualidade geralmente exigem condições de deposição mais lentas e controladas.

### Gerenciamento de Estresse

O estresse do filme (seja compressivo ou de tração) é uma propriedade crítica que pode causar rachaduras no filme, delaminação ou curvatura do wafer. O estresse é influenciado por quase todos os parâmetros: maior potência do plasma aumenta o estresse compressivo devido ao bombardeio iônico, enquanto a incompatibilidade térmica e a química do gás também desempenham papéis significativos. O gerenciamento do estresse requer otimização cuidadosa de múltiplos parâmetros.

### A Interdependência dos Parâmetros

É crucial reconhecer que esses parâmetros estão interligados. Alterar a taxa de fluxo de gás altera a pressão e o tempo de residência das moléculas no plasma, o que pode exigir um ajuste na potência de RF para manter a química de reação desejada. O desenvolvimento eficaz do processo envolve a co-otimização dessas variáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de otimização deve ser impulsionada pela propriedade mais crítica para sua aplicação.

- Se o seu foco principal são as propriedades ópticas (por exemplo, revestimentos antirreflexo): Concentre-se em controlar meticulosamente as proporções de gás para ajustar a estequiometria do filme e alcançar o índice de refração alvo.

- Se o seu foco principal são as propriedades mecânicas (por exemplo, revestimentos duros): Priorize a otimização da potência do plasma e da temperatura do substrato para aumentar a densidade e a dureza do filme, ao mesmo tempo em que gerencia o estresse intrínseco.

- Se o seu foco principal são as propriedades elétricas (por exemplo, isolamento): Concentre-se na temperatura e nas condições do plasma para minimizar o teor de hidrogênio e criar um filme denso e puro com baixa densidade de defeitos.

Em última análise, o PECVD é uma ferramenta poderosa e versátil que oferece controle excepcional, uma vez que você entende a interação entre seus parâmetros centrais.

Tabela de Resumo:

| Parâmetro | Ajustes Chave | Impacto nas Propriedades do Filme |

|---|---|---|

| Química do Gás e Taxas de Fluxo | Proporção de gases reatores, taxas de fluxo totais | Altera estequiometria, índice de refração, taxa de deposição e estresse |

| Potência do Plasma e Frequência | Nível de potência de RF, configurações de frequência | Influencia densidade do filme, dureza, estresse e taxa de deposição |

| Temperatura do Substrato | Controle de temperatura durante a deposição | Afeta uniformidade do filme, densidade, estresse e teor de hidrogênio |

Desbloqueie Todo o Potencial de Seus Processos PECVD com a KINTEK

Com dificuldades para obter as propriedades de filme precisas que seus experimentos exigem? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, seja você ajustando propriedades ópticas, mecânicas ou elétricas.

Pronto para otimizar seus resultados de PECVD? Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores