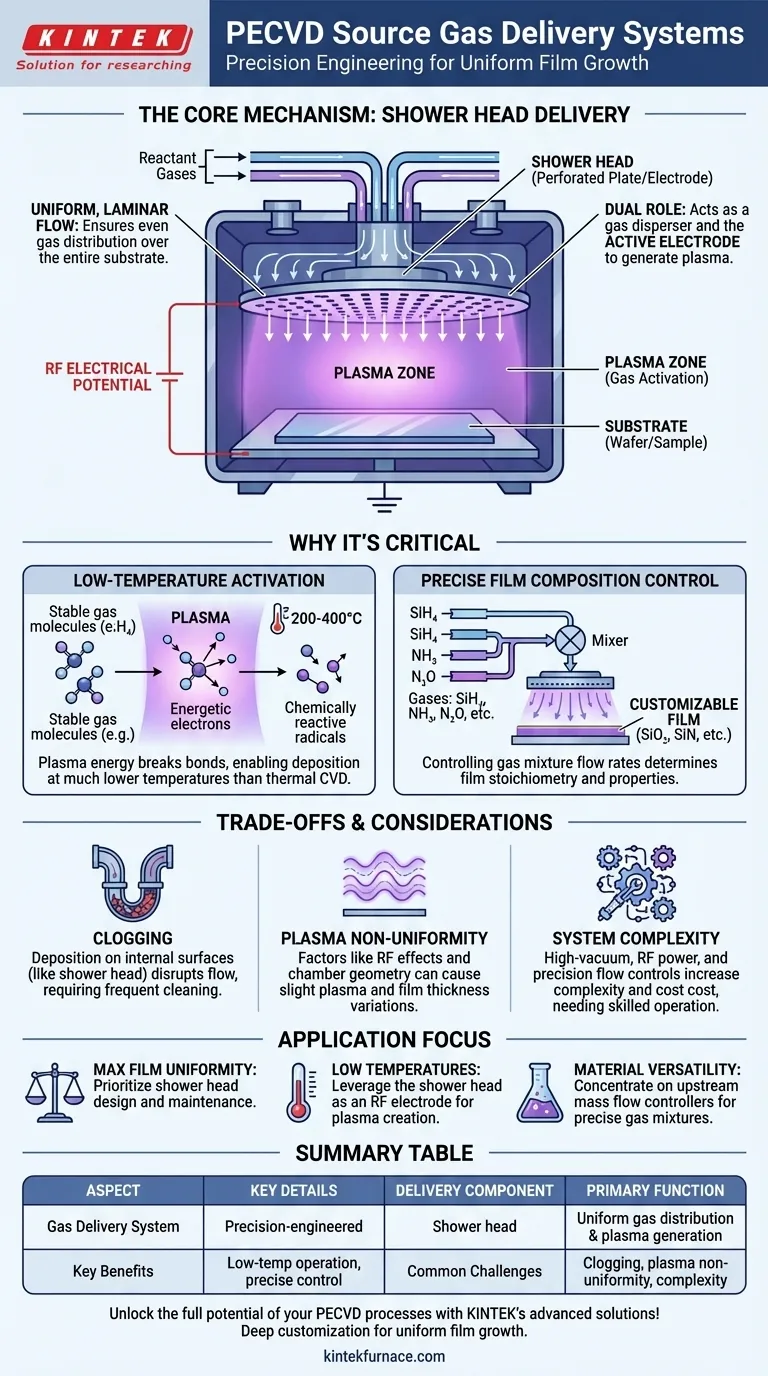

Em um sistema PECVD, os gases-fonte são entregues na câmara de processo através de um componente especializado, mais comumente um chuveiro de gás (shower head). Esta placa perfurada é posicionada diretamente acima do substrato para garantir que os gases reagentes sejam distribuídos uniformemente pela superfície do wafer, o que é o primeiro passo crítico para alcançar um crescimento uniforme do filme.

O mecanismo de entrega de gás em PECVD é mais do que apenas encanamento; é um sistema projetado com precisão para uniformidade. O "chuveiro de gás" não só dispersa o gás, mas frequentemente é o próprio eletrodo usado para acender o plasma, ligando diretamente a distribuição de gás ao processo de reação química.

O Mecanismo Principal: Da Entrada de Gás ao Plasma

A Deposição Química em Fase Vapor Assistida por Plasma (PECVD) depende de controle preciso para criar filmes de alta qualidade. O sistema de entrega de gás é a base desse controle.

Apresentando o Chuveiro de Gás (Shower Head)

O método mais comum para entrega de gás é o chuveiro de gás. Imagine um grande disco plano de metal, tipicamente feito de alumínio, com centenas ou milhares de pequenos furos precisamente perfurados.

Este componente é montado dentro da câmara de vácuo, paralelo e a uma curta distância do substrato (o wafer ou amostra sendo revestida).

O Objetivo da Distribuição Uniforme

A função principal do chuveiro de gás é introduzir os gases reagentes em um fluxo uniforme e laminar por toda a superfície do substrato.

Sem isso, os gases se concentrariam em uma área, levando a um filme mais espesso em um lado do wafer do que no outro — uma falha crítica na fabricação de semicondutores.

O Papel Duplo do Chuveiro de Gás

Crucialmente, o chuveiro de gás não é apenas um bico de gás passivo. Um potencial elétrico de RF (Radiofrequência) é aplicado diretamente a ele, tornando-o um eletrodo ativo.

Essa energia de RF excita o gás uniformemente distribuído que flui através dos furos, ionizando-o e criando o plasma diretamente acima do substrato. Essa integração de entrega de gás e geração de plasma é uma característica do design moderno de reatores PECVD.

Por Que Este Método é Crítico para PECVD

A função dupla do chuveiro de gás é o que permite as principais vantagens do processo PECVD sobre métodos puramente térmicos, como o CVD convencional.

Ativação de Gases em Baixas Temperaturas

Os elétrons energéticos dentro do plasma, gerados no chuveiro de gás, têm energia suficiente para quebrar as moléculas estáveis dos gases-fonte (como o silano, SiH₄) em radicais quimicamente reativos.

Esses radicais são altamente reativos e formam prontamente um filme sólido na superfície mais fria do substrato. Essa ativação impulsionada pelo plasma é a razão pela qual o PECVD pode operar em temperaturas muito mais baixas (por exemplo, 200-400°C) do que o CVD térmico, que requer alto calor (600-800°C) para quebrar as mesmas ligações químicas.

Controle da Composição do Filme

As propriedades finais do filme depositado são determinadas pela mistura de gases alimentados no chuveiro de gás.

Ao controlar precisamente as taxas de fluxo de diferentes gases-fonte (por exemplo, silano e amônia para nitreto de silício, ou silano e óxido nitroso para dióxido de silício), os operadores podem controlar precisamente a estequiometria e as características físicas do filme.

Compreendendo as Compensações e Considerações

Embora eficaz, o sistema de entrega baseado em chuveiro de gás apresenta seu próprio conjunto de desafios operacionais que devem ser gerenciados.

O Desafio do Entupimento

Como a deposição ocorre em todos os lugares onde os radicais reativos existem, um filme fino também se depositará nas superfícies internas da câmara, incluindo o próprio chuveiro de gás.

Com o tempo, esse acúmulo pode entupir os pequenos orifícios de gás, interrompendo o fluxo uniforme de gás e comprometendo a uniformidade do filme. Isso exige ciclos de limpeza periódicos e, às vezes, frequentes da câmara.

Problemas de Uniformidade do Plasma

Embora o chuveiro de gás garanta um fluxo uniforme de gás, ele não garante uma densidade de plasma perfeitamente uniforme.

Fatores como a geometria da câmara, a pressão do gás e o efeito de onda estacionária da energia de RF podem criar não uniformidades no próprio plasma. Isso ainda pode resultar em pequenas variações na espessura ou nas propriedades do filme em todo o wafer, um problema que os projetistas de reatores trabalham continuamente para minimizar.

Complexidade do Sistema

A combinação de controle preciso do fluxo de gás, sistemas de alto vácuo e geração de energia de RF torna os sistemas PECVD significativamente mais complexos e caros do que alguns métodos de deposição mais simples. Essa complexidade exige técnicos qualificados para operação e manutenção.

Como Aplicar Isso ao Seu Processo

Seu objetivo específico determinará em qual aspecto do sistema de entrega de gás você precisa se concentrar mais.

- Se seu foco principal é a uniformidade máxima do filme: Sua prioridade deve ser o projeto e a manutenção do chuveiro de gás, garantindo que ele permaneça limpo e sem danos.

- Se seu foco principal é depositar em baixas temperaturas: A chave é entender que a função do chuveiro de gás como um eletrodo de RF é o que permite o processo de baixa temperatura, criando o plasma necessário.

- Se seu foco principal é a versatilidade do material: Concentre-se nos controladores de fluxo de massa a montante que alimentam o chuveiro de gás, pois o controle preciso da mistura de gás é o que permite depositar uma variedade de materiais como dióxido de silício e nitreto.

Em última análise, reconhecer o sistema de entrega de gás como um componente ativo e crítico é fundamental para dominar o processo PECVD e alcançar resultados consistentes e de alta qualidade.

Tabela Resumo:

| Aspecto | Principais Detalhes |

|---|---|

| Componente de Entrega | Chuveiro de gás (placa perfurada) |

| Função Primária | Distribuição uniforme de gás e geração de plasma |

| Principais Benefícios | Operação em baixa temperatura, controle preciso do filme |

| Desafios Comuns | Entupimento, não uniformidade do plasma, complexidade do sistema |

| Aplicações | Fabricação de semicondutores, deposição de filmes finos |

Desbloqueie todo o potencial dos seus processos PECVD com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosféricos. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas para crescimento uniforme do filme e eficiência. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores