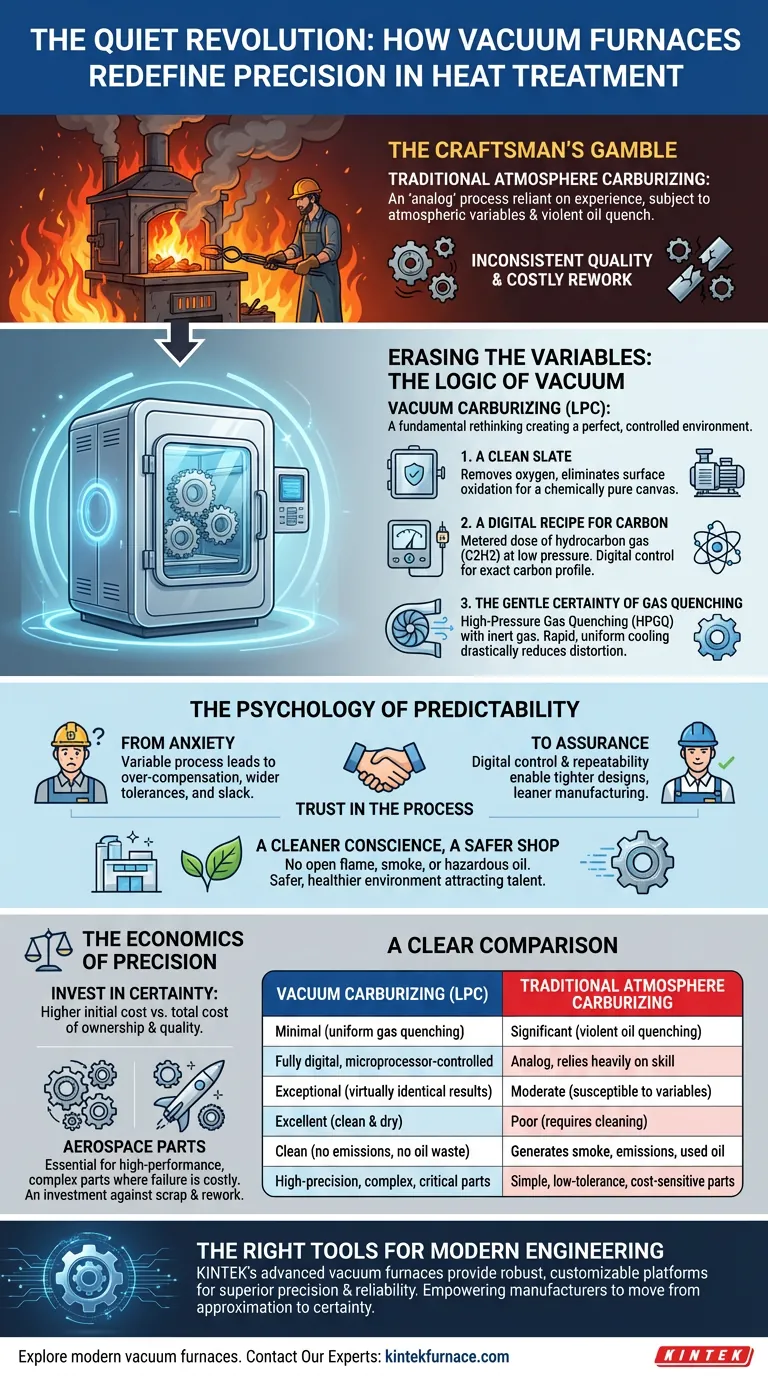

A Aposta do Artesão

Durante décadas, o tratamento térmico pareceu mais uma arte sombria do que uma ciência precisa. Um operador, confiando na experiência e intuição, gerenciava um forno em chamas, lutando contra variáveis atmosféricas e o violento choque térmico de uma têmpera em óleo.

O objetivo era simples: tornar uma peça de aço dura por fora, mas resistente por dentro. No entanto, o processo era uma aposta. Cada lote era uma negociação com a física, e uma pequena variação na temperatura, fluxo de gás ou velocidade de têmpera poderia levar a peças empenadas, qualidade inconsistente e retrabalho custoso.

Isso não foi uma falha de habilidade; foi uma limitação do sistema. A cementação tradicional em atmosfera é um processo analógico em um mundo digital.

Apagando as Variáveis: A Lógica do Vácuo

A cementação a vácuo, ou Cementação a Baixa Pressão (LPC), não é apenas uma melhoria incremental. É um repensar fundamental do processo, começando pela criação de um ambiente perfeito e controlado.

Uma Tela Limpa

O processo começa colocando os componentes dentro de uma câmara selada e aplicando um vácuo forte. Este passo simples é transformador. Ao remover virtualmente todas as moléculas de oxigênio e outros gases atmosféricos, elimina a possibilidade de oxidação superficial.

Cria uma tela quimicamente pura, garantindo que o tratamento afete apenas o próprio aço, sem interferência de variáveis indesejadas.

Uma Receita Digital para o Carbono

Uma vez atingida a temperatura, uma dose precisa e medida de um gás hidrocarboneto — tipicamente acetileno (C2H2) — é introduzida a uma pressão muito baixa. O alto calor e o vácuo fazem com que o gás se decomponha eficientemente, depositando uma camada uniforme de átomos de carbono na superfície do aço.

Isso não é um fluxo em massa de gás; é uma instrução digital e medida. Os ciclos de "boost-and-diffuse" (aumento e difusão) são programados, permitindo que os engenheiros determinem o perfil exato de carbono e a profundidade da camada com precisão espantosa. O processo se transforma de um banho químico em uma implantação cirúrgica de átomos.

A Certeza Gentil da Têmpera a Gás

Talvez a inovação mais elegante seja a eliminação da têmpera em óleo. O mergulho caótico em um banho líquido é a principal fonte de distorção no endurecimento tradicional.

Os fornos a vácuo substituem isso pela Têmpera a Gás de Alta Pressão (HPGQ). Um gás inerte, como nitrogênio ou hélio, é soprado sobre as peças em alta velocidade. A chave é que essa torrente é perfeitamente controlada — sua pressão, fluxo e duração são adaptados à geometria da peça. Ela resfria a peça rapidamente, mas uniformemente, aliviando a tensão em vez de criá-la. O resultado é uma drástica redução na distorção, economizando inúmeras horas e dinheiro em retificação e endireitamento pós-tratamento.

A Psicologia da Previsibilidade

Os benefícios técnicos da cementação a vácuo criam uma profunda mudança psicológica e operacional para qualquer equipe de engenharia.

Da Ansiedade à Segurança

Quando um processo é altamente variável, os engenheiros devem compensar em excesso. Eles projetam com tolerâncias mais amplas, orçam sucata e incluem folga nos cronogramas de produção para acomodar resultados imprevisíveis.

O controle digital e a repetibilidade de um forno a vácuo removem essa incerteza. Todos os parâmetros críticos são monitorados e registrados, garantindo que cada peça em cada lote receba exatamente o mesmo tratamento. Essa segurança permite projetos mais rigorosos, fabricação mais enxuta e uma confiança fundamental no processo. Ela substitui a ansiedade da variabilidade pela confiança da previsibilidade.

Uma Consciência Mais Limpa, Uma Oficina Mais Segura

Os benefícios operacionais vão além das próprias peças. A cementação a vácuo é uma tecnologia inerentemente limpa. Não há chama aberta, fumaça, peças cobertas de fuligem ou óleo de têmpera perigoso para gerenciar e descartar.

Isso cria um ambiente de trabalho mais seguro, saudável e profissional. Não se trata apenas de atender às regulamentações ambientais; trata-se de construir uma instalação moderna que atrai e retém talentos. É um investimento em pessoas tanto quanto em tecnologia.

A Economia da Precisão

Embora o investimento inicial em um sistema de forno a vácuo seja mais alto, seu valor é realizado no custo total de propriedade e qualidade.

Quando Investir em Certeza

Para componentes de baixa tolerância onde pequenas empenamentos são aceitáveis, métodos tradicionais podem ser suficientes. Mas para peças de alto desempenho com geometrias complexas — como engrenagens, injetores ou componentes aeroespaciais — o custo de falha é imenso. Aqui, a precisão da cementação a vácuo não é um luxo; é uma necessidade.

O "custo mais alto" é um investimento contra sucata, retrabalho e falhas catastróficas em campo.

Uma Comparação Clara

| Característica | Cementação a Vácuo (LPC) | Cementação Tradicional em Atmosfera |

|---|---|---|

| Distorção | Mínima, devido à têmpera uniforme a gás | Significativa, devido à têmpera violenta em óleo |

| Controle do Processo | Totalmente digital, controlado por microprocessador | Analógico, depende muito da habilidade do operador |

| Repetibilidade | Excepcional; resultados virtualmente idênticos lote a lote | Moderada; suscetível a variáveis ambientais |

| Limpeza da Peça | Excelente; as peças saem limpas e secas | Ruim; requer limpeza pós-processo para fuligem/óleo |

| Ambiente | Limpo, sem emissões, sem resíduos de óleo perigosos | Gera fumaça, emissões e óleo usado |

| Melhor Para | Peças de alta precisão, complexas e críticas | Peças simples, de baixa tolerância e sensíveis ao custo |

As Ferramentas Certas para a Engenharia Moderna

Escolher o método de tratamento térmico correto é alinhar o processo com o valor e as demandas de desempenho de seus componentes. Para engenheiros que ultrapassam os limites do design, o controle e a previsibilidade oferecidos pela cementação a vácuo são essenciais.

Implementar este processo avançado requer um sistema de forno construído para precisão e confiabilidade. Os fornos a vácuo avançados da KINTEK fornecem a plataforma robusta e personalizável necessária para alcançar esses resultados superiores. Projetados para controle preciso em todas as etapas — desde os níveis de vácuo até a têmpera a gás — nossos sistemas capacitam os fabricantes a passar da arte da aproximação para a ciência da certeza.

Para explorar como um forno a vácuo moderno pode eliminar a variabilidade e elevar a qualidade de seus componentes, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

Artigos relacionados

- O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais

- A Verdadeira Razão pela Qual os Seus Materiais de Alto Desempenho Estão Falhando (E Não É a Liga)

- A Física da Perfeição: Como um Forno a Vácuo Cria Ordem a Partir do Caos

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo