O Inimigo no Ar

Imagine uma pá de turbina de motor a jato, girando a 10.000 RPM enquanto brilha em vermelho vivo. É forjada de uma superliga, um material levado aos limites absolutos da física. Sua sobrevivência depende de uma estrutura interna impecável e de uma superfície perfeitamente limpa.

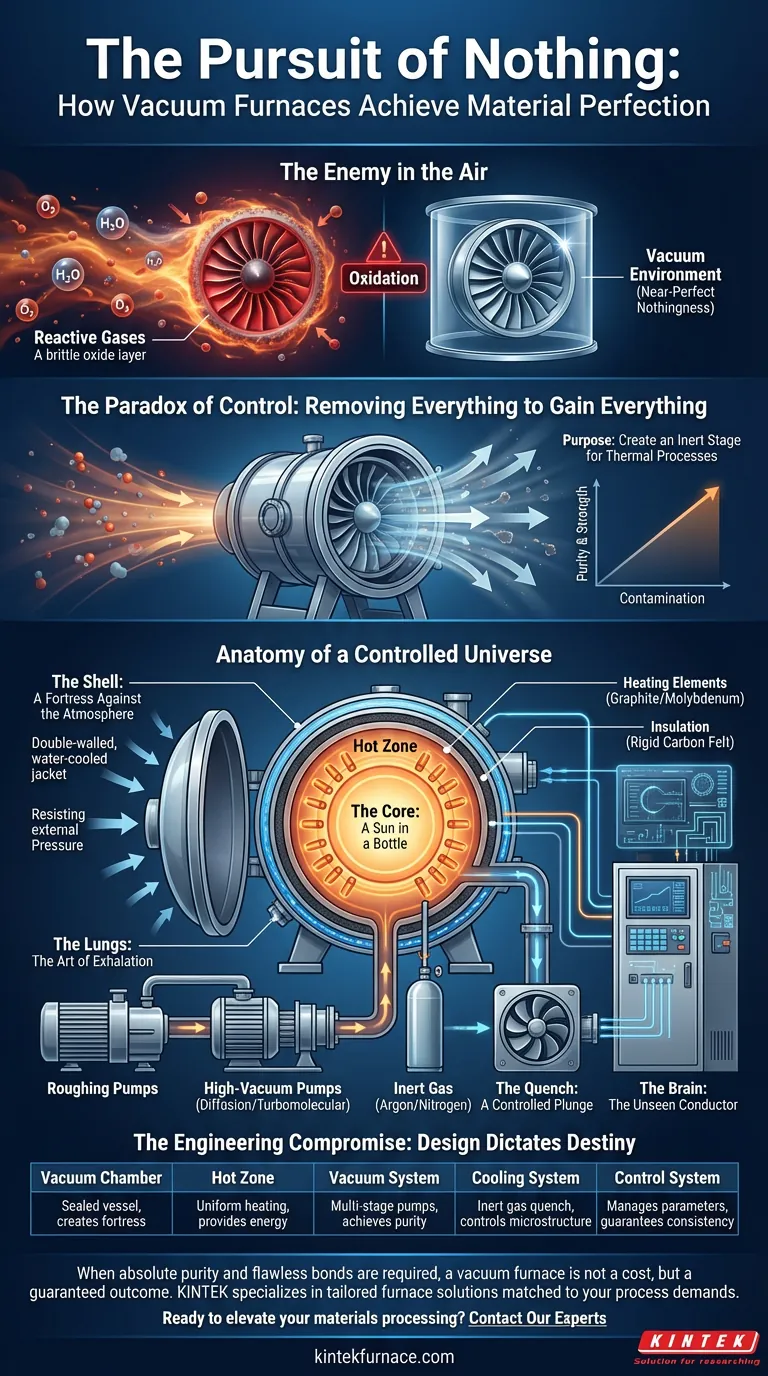

A maior ameaça a essa perfeição não é apenas o calor extremo de seu ambiente operacional, mas o próprio ar que respiramos. Em altas temperaturas, o oxigênio na atmosfera se torna um agente altamente reativo, atacando agressivamente a superfície do metal. Isso é oxidação.

Essa reação não causa apenas descoloração. Ela cria uma camada quebradiça e microscópica de contaminação — uma semente de falha potencial. Para componentes críticos em aeroespacial, implantes médicos ou eletrônicos avançados, tal falha é inaceitável.

A solução não é lutar contra o ar, mas removê-lo completamente.

O Paradoxo do Controle: Remover Tudo para Ganhar Tudo

Um forno a vácuo é fundamentalmente um instrumento de controle. Seu propósito é criar um ambiente de quase nada perfeito.

Ao evacuar a câmara, removemos os gases reativos — oxigênio, vapor d'água e outros. Este não é um ato passivo; é a criação ativa de um palco inerte onde processos térmicos podem ocorrer sem efeitos colaterais químicos indesejados.

O impulso psicológico por trás disso é a busca pela certeza. No vácuo controlado, você elimina a variável de contaminação atmosférica. Isso garante que o material que você coloca é o material que você obtém, apenas mais forte, mais puro e metalurgicamente mais limpo.

Essa pureza permite processos que são impossíveis ao ar livre, como brasagem em alta temperatura, onde superfícies perfeitamente limpas devem se encontrar para formar uma ligação metalúrgica contínua.

Anatomia de um Universo Controlado

Um forno a vácuo é um sistema complexo onde cada parte serve a um mestre: manter a integridade do vácuo.

A Carcaça: Uma Fortaleza Contra a Atmosfera

A câmara de vácuo é a primeira linha de defesa. Construída em aço de alta resistência, ela deve suportar mais de 14 libras por polegada quadrada de pressão atmosférica externa tentando esmagá-la. A maioria dos projetos de alto desempenho, como os da KINTEK, apresentam uma jaqueta de dupla parede resfriada a água. Isso mantém o exterior frio e seguro, mesmo quando o interior atinge milhares de graus.

O Núcleo: Um Sol em uma Garrafa

Dentro da câmara fica a zona quente — o coração do forno. Ela consiste em dois elementos chave:

- Elementos de Aquecimento: Feitos de materiais como grafite ou molibdênio que prosperam no vácuo, esses elementos são dispostos para fornecer calor uniforme em 360 graus.

- Isolamento: Camadas de feltro de carbono rígido ou papel de grafite revestem a zona quente, retendo energia térmica com incrível eficiência. Isso permite aquecimento rápido, controle preciso de temperatura e ciclos de resfriamento rápidos.

Os Pulmões: A Arte da Exalação

Criar o vácuo requer um sistema de bombas multiestágio. É um processo de remoção sistemática de ar.

- Bombas de Pré-vácuo: Essas bombas mecânicas removem a maior parte do ar, levando a câmara da pressão atmosférica a um vácuo grosseiro.

- Bombas de Alto Vácuo: Uma bomba de difusão ou turbomolecular assume então, capturando as moléculas remanescentes para atingir o nível de vácuo profundo final necessário para o processamento de alta pureza.

O Têmperamento: Um Mergulho Controlado

Após o aquecimento, as peças geralmente precisam ser resfriadas rápida e uniformemente. O forno consegue isso reabastecendo a câmara com um gás inerte de alta pureza como argônio ou nitrogênio. Um ventilador potente circula esse gás, transferindo eficientemente o calor das peças para as paredes da câmara resfriadas a água.

O Cérebro: O Maestro Invisível

Um sistema de controle sofisticado é o sistema nervoso do forno. Ele gerencia precisamente o perfil de temperatura e os níveis de vácuo, garantindo que cada ciclo seja estável, repetível e perfeitamente alinhado com as especificações do material.

O Compromisso de Engenharia: O Design Dita o Destino

Nem todos os fornos a vácuo são criados iguais. O design é uma série de escolhas deliberadas e compromissos, equilibrando custo contra capacidade.

A escolha mais crítica é entre um design de "parede fria" e "parede quente". Fornos de parede fria, onde os elementos de aquecimento estão dentro de uma câmara resfriada a água, são o padrão para aplicações de alto desempenho. Eles permitem temperaturas extremamente altas, ciclos rápidos e uniformidade superior.

O principal compromisso é sempre custo versus certeza. Um forno a vácuo é um investimento significativo porque criar e manter um vácuo perfeito é um desafio de engenharia. Você está pagando pelas bombas complexas, pela câmara robusta e pelos controles de precisão. O que você está comprando, no entanto, não é apenas uma máquina; é um resultado garantido.

| Componente | Função Principal | O "Porquê" Por Trás Disso |

|---|---|---|

| Câmara de Vácuo | Recipiente selado para manter o vácuo e suportar a pressão | Cria uma fortaleza contra a contaminação atmosférica. |

| Zona Quente | Ambiente de aquecimento uniforme e de alta temperatura | Fornece a energia para o tratamento sem pontos quentes. |

| Sistema de Vácuo | Bombas multiestágio para remover o ar | Alcança a pureza necessária para processos avançados. |

| Sistema de Resfriamento | Usa gás inerte e ventiladores para resfriamento rápido | Controla a microestrutura final do material. |

| Sistema de Controle | Gerencia temperatura e vácuo para ciclos repetíveis | Garante consistência e qualidade de lote para lote. |

Quando seu trabalho envolve metais reativos como titânio, requer a pureza absoluta de materiais de grau médico, ou depende das ligações impecáveis de brasagem de alta resistência, a questão não é se você pode pagar por um forno a vácuo. É se você pode arcar com as consequências de não usá-lo.

É aqui que entra a engenharia especializada. Na KINTEK, focamos na construção de sistemas de Fornos de Muffle, Tubo e Vácuo que não são apenas produtos padrão, mas soluções personalizadas. Nossas capacidades de personalização profunda garantem que seu forno seja precisamente adaptado às demandas do seu material e do seu processo, dando-lhe controle absoluto sobre seus resultados.

Pronto para elevar o processamento dos seus materiais com precisão e pureza incomparáveis? Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

Artigos relacionados

- A Alquimia do Vazio: Como os Componentes de Fornos a Vácuo Projetam a Perfeição do Material

- Além do Lote: Como os Fornos Contínuos a Vácuo Redefinem a Metalurgia Industrial

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala

- Dominando o Vazio: Como Fornos a Vácuo Personalizados Forjam o Futuro dos Materiais

- A Física da Ausência: Como Fornos a Vácuo Desafiam os Limites do Calor