Um engenheiro está sobre um componente defeituoso. O material está correto, o design é sólido, mas sob ampliação, imperfeições microscópicas contam uma história de compromisso. O componente rachou porque sua estrutura interna não era densa o suficiente. Oxidou porque a atmosfera não era pura o suficiente.

Isso não é uma falha da ciência dos materiais. É uma falha do ambiente. É o resultado inevitável de forçar um processo específico e de alto risco em uma ferramenta genérica, que serve para todos.

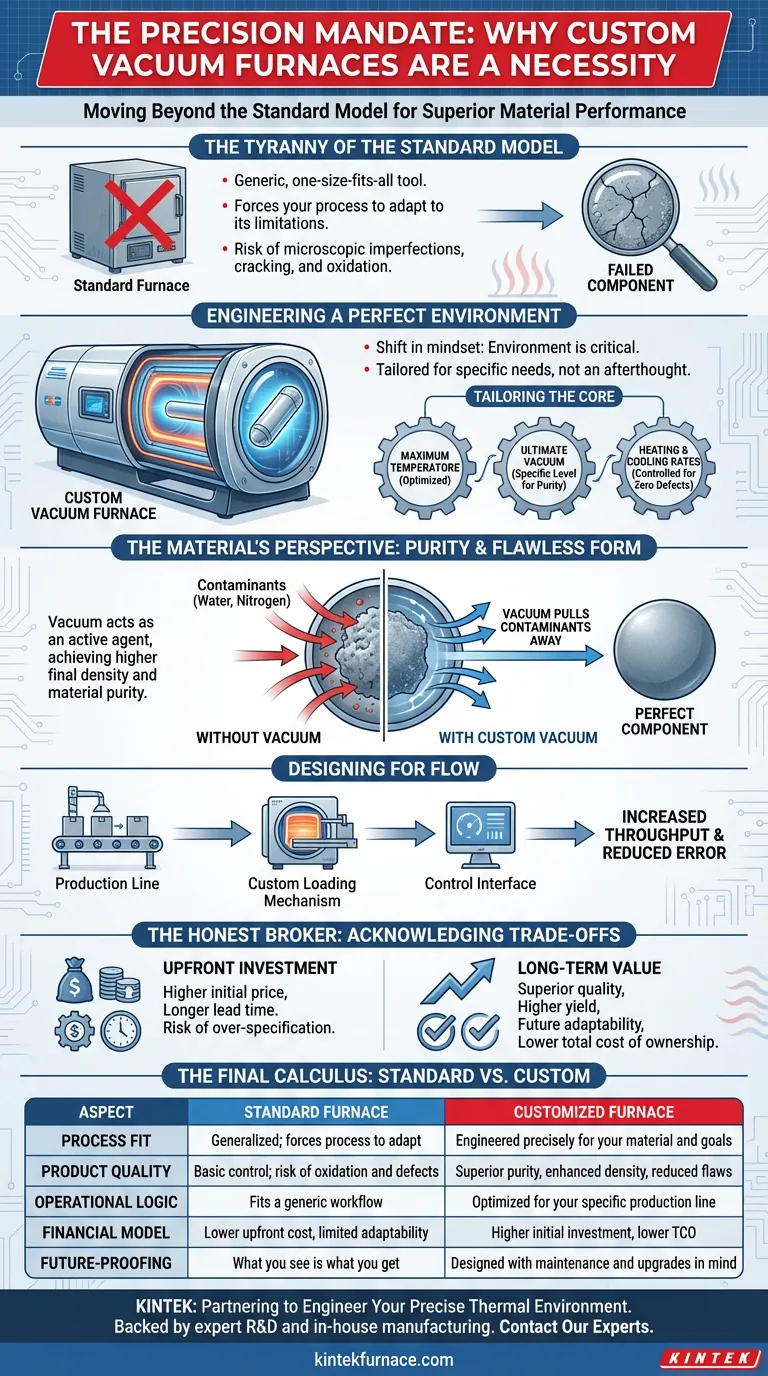

A Tirania do Modelo Padrão

Fornos padrão, prontos para uso, são a espinha dorsal de muitos laboratórios e linhas de produção. Eles oferecem uma solução econômica e prontamente disponível para processos bem compreendidos.

Mas eles representam um compromisso fundamental. Você adapta seu processo às limitações da máquina, e não o contrário. Você aceita suas taxas de aquecimento, seu vácuo final, sua pegada física. Esse compromisso, embora muitas vezes aceitável, torna-se um passivo crítico ao expandir os limites do desempenho do material.

A armadilha psicológica é pensar em um forno apenas como uma caixa que esquenta. Na realidade, é o universo em que sua criação toma sua forma final e perfeita. E um universo genérico produz resultados genéricos.

Engenharia de um Ambiente Perfeito

A decisão de especificar um forno a vácuo personalizado é uma mudança de mentalidade. É uma declaração de que o ambiente de processamento não é uma reflexão tardia, mas o parâmetro mais crítico de todos. Essa mudança desbloqueia camadas de controle e qualidade inatingíveis com equipamentos padrão.

Da Especificação à Perfeição: Personalizando o Núcleo

Um forno personalizado começa com um diálogo, não com um catálogo. O design é projetado em torno das necessidades precisas do seu material e processo.

- Temperatura Máxima: Projetado para o seu alvo, não para uma faixa genérica, otimizando a vida útil dos elementos de aquecimento e o uso de energia.

- Vácuo Final: Projetado para atingir o nível de vácuo específico necessário para prevenir a oxidação e desgaseificar impurezas, garantindo a pureza do material.

- Taxas de Aquecimento e Resfriamento: Controladas com precisão para prevenir choque térmico, reduzir estresse e eliminar defeitos como rachaduras e deformações.

Essa é a diferença entre forçar um material a suportar um processo e criar as condições ideais para que ele prospere.

A Perspectiva do Material: Pureza e Forma Impecável

No vácuo silencioso e perfeito de um forno a vácuo adequadamente especificado, os materiais se transformam.

O próprio vácuo é um agente ativo. Ele retira contaminantes prejudiciais como água e nitrogênio da superfície do material. Para processos como a sinterização, isso permite que os gases presos escapem, permitindo que o material atinja uma densidade final mais alta. Os poros encolhem, o desempenho melhora e o risco de pontos de falha internos despenca.

Essa atmosfera controlada garante que o material que você projetou seja o material que você realmente produz.

Projetando para o Fluxo: Além da Câmara

A personalização não é apenas sobre o que acontece dentro do forno. É também sobre como o forno se encaixa no mundo real.

A pegada física, os mecanismos de carregamento e a interface de controle podem ser projetados para se integrar perfeitamente à sua linha de produção. Isso não é apenas uma questão de conveniência; é uma otimização estratégica do fluxo de trabalho, reduzindo o tempo de manuseio, minimizando erros humanos e aumentando a produtividade.

O Corretor Honesto: Reconhecendo os Compromissos

Uma solução personalizada é um investimento estratégico, e todo investimento requer uma avaliação clara dos custos.

- O Investimento Inicial: Equipamentos projetados sob medida têm um preço inicial mais alto e um prazo de entrega mais longo. Isso deve ser ponderado contra o custo de longo prazo de defeitos, retrabalho e produtos de menor qualidade.

- O Risco de Superespecificação: É possível projetar um sistema mais complexo do que o necessário. A verdadeira expertise reside em identificar os parâmetros essenciais, não em adicionar todos os recursos possíveis.

- Dependência do Fornecedor: Serviço e peças para um sistema exclusivo estão vinculados ao fabricante original. Isso torna a escolha de um parceiro confiável e de longo prazo absolutamente crítica.

A questão não é se um forno personalizado é mais caro, mas se o valor que ele cria – através de qualidade superior, maior rendimento e adaptabilidade futura – justifica o investimento inicial.

O Cálculo Final: Padrão vs. Personalizado

A escolha depende de seus objetivos estratégicos. Uma tabela simples pode ajudar a esclarecer a matriz de decisão.

| Aspecto | Forno Padrão | Forno Personalizado |

|---|---|---|

| Adequação ao Processo | Generalizado; força o processo a se adaptar | Projetado precisamente para seu material e objetivos específicos |

| Qualidade do Produto | Controle básico; risco de oxidação e defeitos | Pureza superior, densidade aprimorada e defeitos drasticamente reduzidos |

| Lógica Operacional | Adapta-se a um fluxo de trabalho genérico | Otimizado para sua linha de produção e produtividade específicas |

| Modelo Financeiro | Custo inicial mais baixo, adaptabilidade limitada | Investimento inicial mais alto, menor custo total de propriedade |

| Preparação para o Futuro | O que você vê é o que você obtém | Projetado com manutenção e futuras atualizações em mente |

Um forno padrão é uma ferramenta que você compra. Um forno personalizado é uma solução que você constrói. É uma resposta projetada para um problema específico e crítico.

Na KINTEK, entendemos essa distinção. Apoiados por P&D especializada e fabricação interna, não apenas fornecemos equipamentos; nós nos associamos a você para projetar o ambiente térmico preciso que seu processo exige. Seja um sistema Muffle, Tube, Vacuum ou CVD, nossas profundas capacidades de personalização garantem que seu forno não seja um ponto de compromisso, mas uma fonte de vantagem competitiva. Para ir além das limitações do modelo padrão, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

Artigos relacionados

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- Dominando o Vazio: Como Fornos a Vácuo Personalizados Forjam o Futuro dos Materiais

- A Física da Perfeição: Desconstruindo o Controle de Temperatura em um Forno a Vácuo

- Engenharia para Falha Zero: O Papel Indispensável dos Fornos a Vácuo na Indústria Aeroespacial

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo