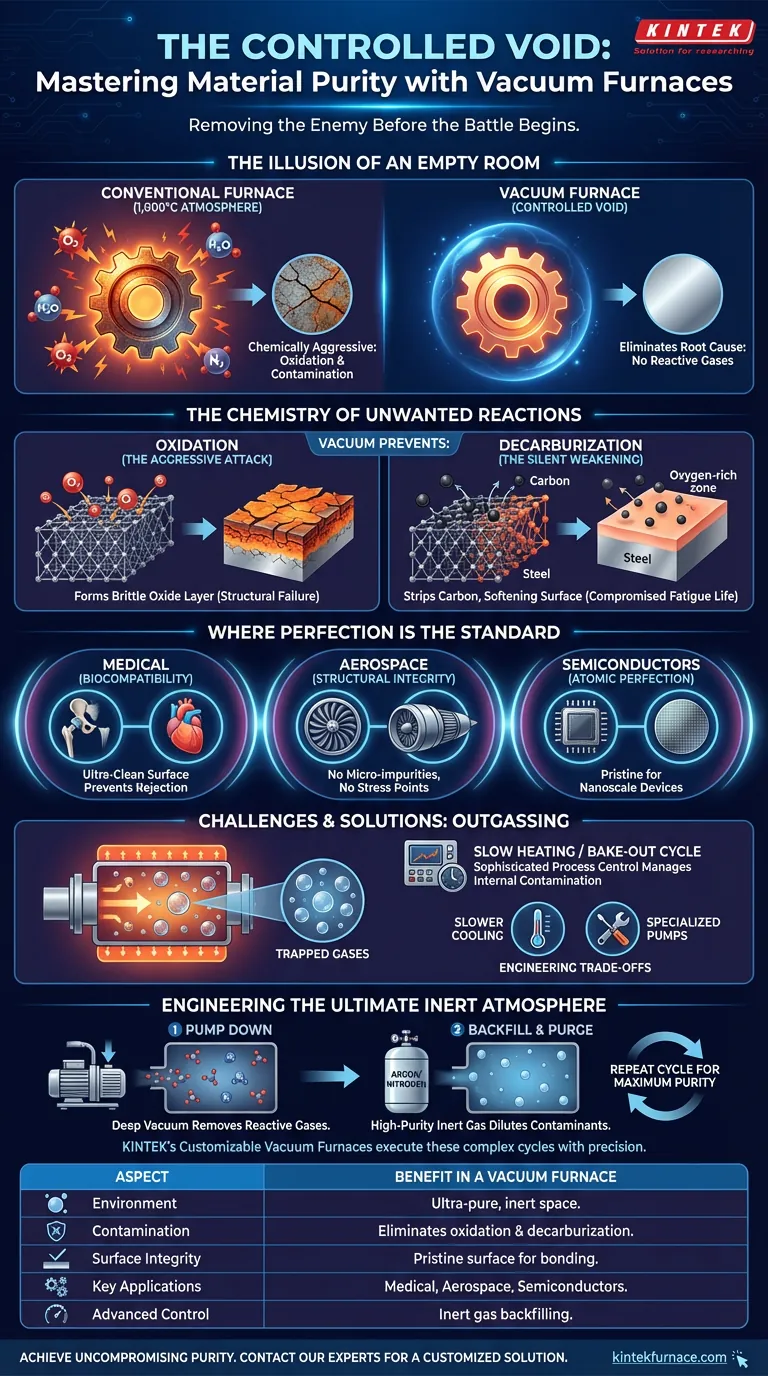

A Ilusão de uma Sala Vazia

As maiores ameaças na ciência dos materiais são frequentemente invisíveis. À temperatura ambiente, o ar ao nosso redor parece inofensivo. Mas a 1.000°C, ele se torna um agente quimicamente agressivo, ansioso para corromper os materiais que estamos tentando aperfeiçoar.

Um forno convencional aquece um material *dentro* dessa atmosfera. Um forno a vácuo opera em um princípio muito mais elegante: ele remove a atmosfera inteiramente.

É a diferença entre lutar uma batalha e garantir que não haja inimigo para lutar em primeiro lugar. Ao criar um vazio controlado, eliminamos a causa raiz da contaminação.

A Química das Reações Indesejadas

A alta temperatura é um catalisador para a mudança. Sem controle ambiental preciso, essa mudança é frequentemente para pior. O objetivo principal de um vácuo é prevenir essas reações químicas indesejadas.

Oxidação: O Ataque Agressivo

O oxigênio é implacável. Em altas temperaturas, ele se liga agressivamente à superfície de um metal, formando uma camada de óxido quebradiça e escamosa. Isso não é apenas um problema cosmético; é uma falha estrutural em formação. Um ambiente a vácuo, por sua própria natureza, é livre de oxigênio, fornecendo um escudo perfeito contra esse ataque.

Descarbonetação: O Enfraquecimento Silencioso

Para aços de alta resistência, o carbono é a fonte de dureza e resiliência. Mas quando aquecido em uma atmosfera rica em oxigênio, os átomos de carbono podem ser removidos da superfície, um processo chamado descarbonetação. O resultado é um componente que é enganosamente macio por fora, comprometendo sua vida útil à fadiga e integridade estrutural.

Ao remover os gases reativos, um forno a vácuo garante que o material que você coloca é o material que você obtém — apenas melhor, sem quaisquer alterações químicas não intencionais.

Onde a Perfeição é o Único Padrão

Em alguns campos, "bom o suficiente" é uma receita para o desastre. A pureza alcançada em um vácuo não é um luxo; é um requisito fundamental.

-

Dentro do Corpo Humano: Um implante médico, como uma prótese de quadril, deve ser perfeitamente biocompatível. Se sua superfície estiver mesmo ligeiramente oxidada, o corpo humano pode identificá-la como um invasor estrangeiro, levando à rejeição. A superfície ultra-limpa de um forno a vácuo garante que o corpo aceite o implante como seu.

-

A 30.000 Pés: Uma pá de turbina aeroespacial gira milhares de vezes por minuto sob imenso calor e estresse. Uma impureza superficial microscópica — um pequeno ponto de oxidação — pode se tornar um ponto de concentração de tensão, a origem de uma rachadura que leva a uma falha catastrófica do motor.

-

Na Escala Nanométrica: A fabricação de semicondutores depende da perfeição em nível atômico. Uma única partícula indesejada ou uma fina camada de óxido pode arruinar um complexo microchip, tornando-o inútil. O processamento a vácuo é o padrão para criar as bolachas de silício pristinas que alimentam nosso mundo digital.

Os Desafios de um Vazio Projetado

Criar um vácuo perfeito não é isento de complexidades. Compreendê-las é a chave para dominar o processo.

O Inimigo Interior: Degaseificação

Às vezes, a fonte de contaminação é o próprio material. À medida que uma peça aquece, gases internos aprisionados podem ser liberados no vácuo — um fenômeno chamado degaseificação. Esses gases podem então contaminar a superfície da peça.

Gerenciar isso requer controle de processo sofisticado, como rampas de aquecimento lentas ou ciclos preliminares de "bake-out". Esse nível de controle é uma marca registrada de sistemas bem projetados, onde as capacidades do forno são projetadas para antecipar e gerenciar o comportamento do material.

Compromissos de Processo

Um vácuo é um mau condutor de calor, o que significa que o resfriamento de peças pode ser mais lento do que em um forno atmosférico. As bombas de alto desempenho também requerem manutenção especializada. Estes não são desvantagens, mas sim compromissos de engenharia para alcançar um nível de pureza incomparável.

Projetando a Atmosfera Inerte Definitiva

Para o nível mais alto de pureza, um processo de duas etapas é frequentemente usado.

- Bombeamento: A câmara é bombeada para um vácuo profundo, removendo a grande maioria dos gases atmosféricos reativos.

- Reenchimento e Purga: A câmara é então reenchida com um gás inerte de alta pureza, como argônio ou nitrogênio. Isso dilui quaisquer contaminantes remanescentes.

Repetir esse ciclo de bombeamento e purga várias vezes limpa o ambiente, deixando um espaço precisamente controlado e perfeitamente inerte para o processamento térmico. Alcançar isso requer um sistema de forno projetado para esse propósito exato. Produtos como os fornos a vácuo personalizáveis da KINTEK são projetados para executar esses ciclos complexos e multiestágio com precisão, garantindo pureza absoluta para as aplicações mais exigentes.

| Aspecto | Benefício em um Forno a Vácuo |

|---|---|

| Ambiente | Cria um espaço ultra-puro e inerte removendo gases reativos. |

| Contaminação | Elimina oxidação e descarbonetação na origem. |

| Integridade da Superfície | Produz uma superfície ultra-limpa e pristina essencial para a ligação. |

| Aplicações Chave | Médica, aeroespacial, semicondutores e eletrônicos avançados. |

| Controle Avançado | Permite o reenchimento com gás inerte para protocolos de pureza máxima. |

Em última análise, escolher um forno a vácuo é um compromisso em controlar todas as variáveis. É um entendimento de que para construir os materiais mais avançados do futuro, você deve primeiro criar um vazio perfeito e controlado.

Se o seu trabalho exige pureza e desempenho intransigentes, alcançá-los começa com o ambiente certo. Entre em Contato com Nossos Especialistas para explorar uma solução de forno personalizada para suas necessidades específicas.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

Artigos relacionados

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- A Verdadeira Razão pela Qual os Seus Materiais de Alto Desempenho Estão Falhando (E Não É a Liga)

- A Física da Perfeição: Como um Forno a Vácuo Cria Ordem a Partir do Caos

- O Inimigo Invisível: Por Que Fornos a Vácuo São Uma Aposta na Perfeição