O Ponto Mais Fraco Nunca é Apenas um Ponto

Imagine uma pá de turbina dentro de um motor a jato. Ela gira milhares de vezes por minuto, suportando temperaturas que derreteriam aço e forças que poderiam despedaçá-la. Sua integridade estrutural não é uma sugestão; é uma lei física que mantém um avião no céu.

Agora, imagine que essa pá é uma montagem de múltiplas peças complexas. O elo mais fraco não é mais a matéria-prima, mas a costura que as une.

Em engenharia de alto risco — da aeroespacial a implantes médicos — temos uma obsessão psicológica em eliminar variáveis. Tememos a falha microscópica, a contaminação invisível, a tensão oculta que poderia iniciar uma falha catastrófica. É por isso que os processos de junção mais críticos ocorrem não ao ar livre, mas em um vácuo quase perfeito.

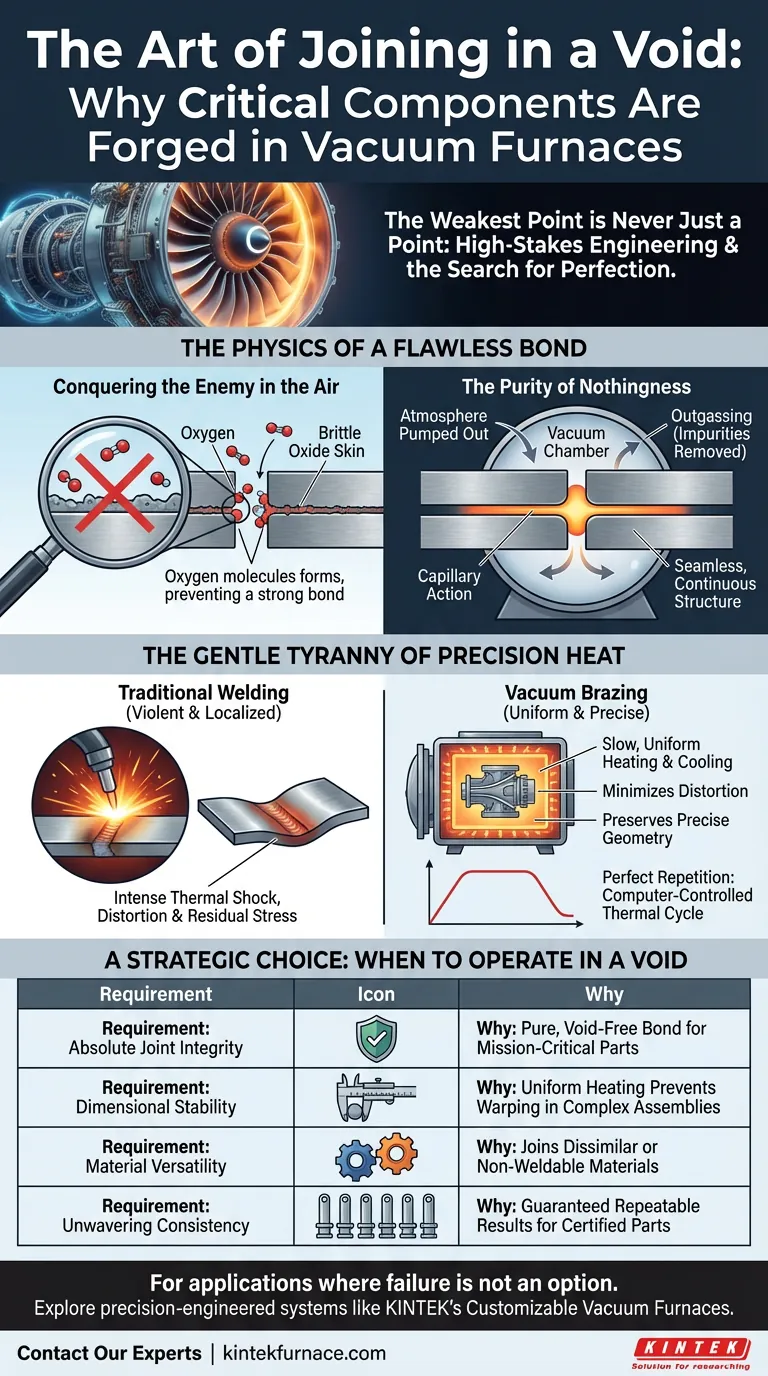

A Física de uma União Impecável

A magia da brasagem a vácuo não é apenas sobre calor; é sobre o impacto profundo do nada. Ao remover a atmosfera, alteramos fundamentalmente as regras da metalurgia.

Conquistando o Inimigo no Ar

Quando aquecido, o metal ao ar livre reage instantaneamente com o oxigênio, formando uma pele de óxidos quebradiça e invisível. Essa camada age como uma barreira, impedindo que a liga de brasagem crie uma união metalúrgica verdadeira e sem emendas. A junta resultante é comprometida desde o início.

Um forno a vácuo remove essa ameaça. Ao bombear a atmosfera para um vácuo quase perfeito, as superfícies metálicas permanecem atomicamente limpas. Quando o metal de enchimento derrete, ele flui por ação capilar para a junta, ligando-se diretamente aos materiais base. O resultado não são duas peças coladas, mas uma nova estrutura única e contínua.

A Pureza do Nada

O vácuo faz mais do que apenas impedir que a contaminação entre. Ele ativamente extrai impurezas de dentro.

À medida que os componentes aquecem, o ambiente de vácuo promove a desgaseificação — um processo onde gases presos e contaminantes voláteis dentro do próprio metal são extraídos. Isso purifica a junta por dentro, eliminando vazios que poderiam se tornar concentradores de tensão e futuros pontos de falha. Para um implante cirúrgico, esse nível de pureza é inegociável.

A Tirania Gentil do Calor de Precisão

O segundo pilar desse processo não é o vácuo em si, mas o controle absoluto sobre a energia térmica.

Escapando do Trauma do Calor Localizado

A soldagem tradicional é um evento violento e localizado. Ela introduz um choque térmico intenso, criando gradientes de temperatura massivos que deformam, torcem e criam tensões residuais no componente. Para peças com tolerâncias medidas em mícrons, isso é inaceitável.

A brasagem a vácuo é o oposto. Toda a montagem é aquecida lenta e uniformemente dentro da câmara do forno. Esse calor suave e abrangente minimiza a distorção, preservando a geometria precisa até mesmo das montagens mais intrincadas.

O Poder da Repetição Perfeita

Todo esse ciclo térmico — do aquecimento à manutenção e ao resfriamento — é controlado por um computador. Isso garante que cada peça em um lote, e cada lote subsequente, passe exatamente pelo mesmo processo. Esta é a base do controle de qualidade em indústrias onde a consistência é sinônimo de segurança.

Alcançar isso requer mais do que apenas uma receita; exige um forno projetado para precisão absoluta. A capacidade de manter um nível de vácuo específico enquanto executa um perfil térmico complexo é onde o design do próprio equipamento se torna crítico. Sistemas projetados por especialistas, como os fornos a vácuo personalizáveis da KINTEK, são construídos especificamente para gerenciar essas variáveis, fornecendo o ambiente estável e repetível onde uniões perfeitas são forjadas.

Uma Escolha Estratégica, Não uma Solução Universal

A brasagem a vácuo é uma disciplina de especialização. Não é o método mais rápido ou mais barato de unir metais.

- Investimento: Fornos a vácuo são equipamentos de capital significativos.

- Tempo: O processo é inerentemente lento, envolvendo ciclos de bombeamento, aquecimento e resfriamento que podem levar horas.

- Expertise: Requer um profundo conhecimento de metalurgia, física de vácuo e engenharia térmica.

Este não é um processo para unir suportes simples. É uma capacidade estratégica reservada para aplicações onde o custo de falha é imensuravelmente alto.

Quando Operar em um Vazio

A decisão é impulsionada pela consequência da falha.

| Requisito | Por Que a Brasagem a Vácuo é a Resposta |

|---|---|

| Integridade Absoluta da Junta | O vácuo garante uma união pura e sem vazios para peças críticas para a missão. |

| Estabilidade Dimensional | O aquecimento uniforme evita deformações em componentes complexos ou de paredes finas. |

| Versatilidade de Materiais | Permite a união de materiais dissimilares ou não soldáveis. |

| Consistência Inabalável | O controle por computador garante resultados repetíveis essenciais para peças certificadas. |

Para aplicações onde a falha não é uma opção, o vazio não está vazio — está cheio de potencial. Para explorar como sistemas a vácuo projetados com precisão podem alcançar isso para seus componentes mais críticos, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

Artigos relacionados

- A Alquimia do Vazio: Como os Componentes de Fornos a Vácuo Projetam a Perfeição do Material

- A Física da Ausência: Como Fornos a Vácuo Desafiam os Limites do Calor

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- A Física da Perfeição: Desconstruindo o Controle de Temperatura em um Forno a Vácuo

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos