O Encanto de um Único Número

"Quão rápido ele faz o bombeamento?"

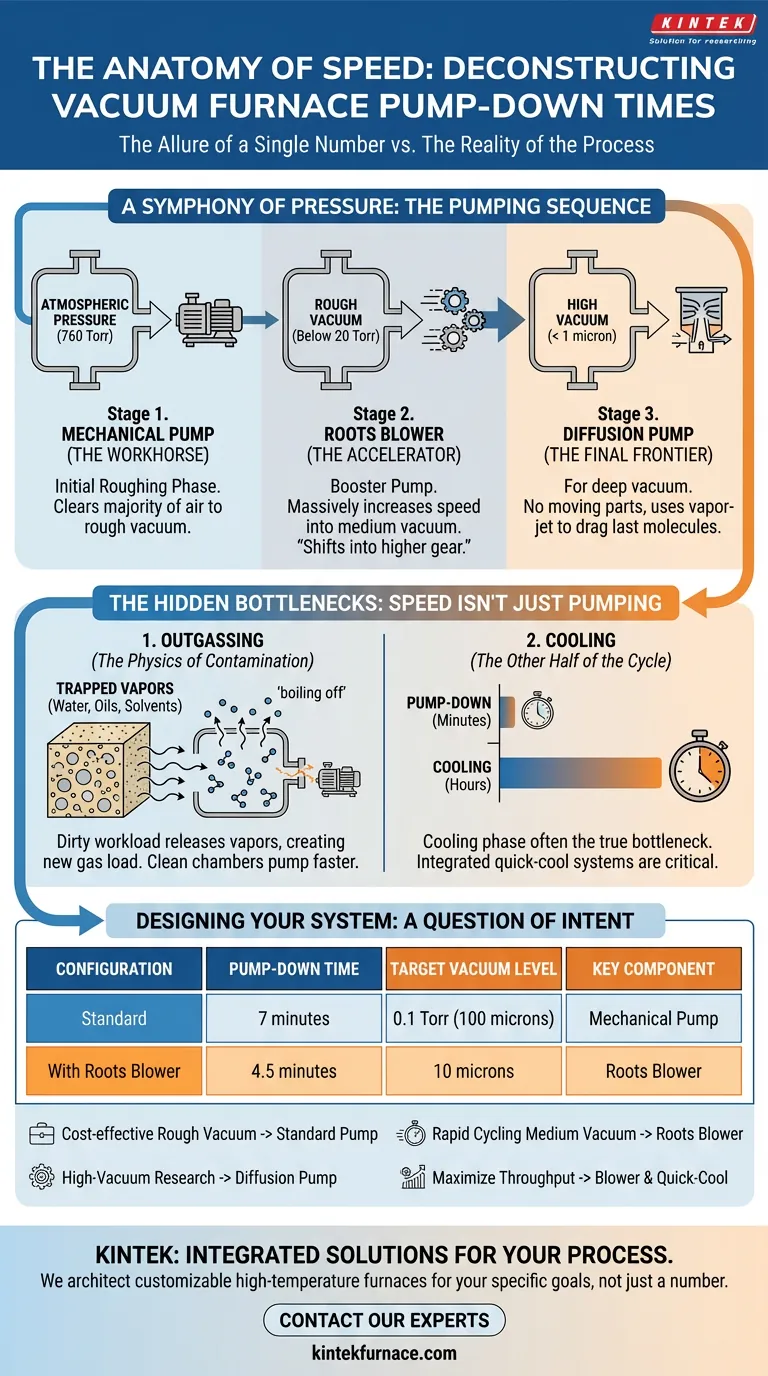

É frequentemente a primeira pergunta feita ao avaliar um forno a vácuo. E é uma pergunta justa. Somos psicologicamente programados para buscar métricas simples. Queremos um número que nos diga se algo é "bom" ou "rápido".

Você pode ouvir: 7 minutos para 0,1 Torr. Ou, com uma atualização, 4,5 minutos para um mais profundo de 10 mícrons.

Esses números são verdadeiros, mas não são toda a verdade. Eles são a cena final de uma peça complexa. Para entender a velocidade real do seu processo, você precisa entender toda a performance, não apenas a última fala.

Uma Sinfonia de Pressão: A Sequência de Bombeamento

Um sistema de vácuo moderno não é uma bomba. É uma equipe de especialistas, cada um projetado para ter um desempenho ideal em uma faixa de pressão específica, passando a tarefa para o próximo em uma sequência contínua.

H3: O Cavalo de Batalha: A Bomba Mecânica

O processo começa à pressão atmosférica (760 Torr). O primeiro estágio pertence ao cavalo de batalha: uma bomba mecânica. Seu trabalho é força bruta - remover a grande maioria das moléculas de ar da câmara. Esta fase inicial de "pré-vácuo" abre caminho, levando a câmara para a faixa de vácuo bruto.

H3: O Acelerador: O Soprador Roots

É aqui que acontece o ganho de desempenho principal. Um soprador Roots não é um substituto para a bomba mecânica; é um intensificador. Ele nem sequer liga até que a bomba mecânica tenha afinado o ar o suficiente (por exemplo, abaixo de 20 Torr).

Uma vez ativo, seus impulsores de alta velocidade movem um volume massivo do gás de baixa pressão restante. Ele atua como um acelerador, puxando rapidamente a câmara de um vácuo bruto para a faixa de vácuo médio. Este é o componente responsável pelo salto dramático em velocidade e profundidade - como mudar para uma marcha mais alta.

H3: A Fronteira Final: A Bomba de Difusão

Para aplicações que exigem verdadeiro alto vácuo - pressões abaixo de 1 mícron - nenhuma das bombas anteriores será suficiente. Aqui, uma bomba de difusão assume. Sem partes móveis, ela usa um princípio de jato de vapor para arrastar as últimas moléculas restantes. É um feito de física elegante, permitindo processos na vanguarda da ciência dos materiais.

Os Gargalos Ocultos: Por Que a Velocidade Não é Apenas Sobre Bombeamento

Um tempo de bombeamento rápido é satisfatório. Mas o tempo total do processo - o tempo desde o carregamento de uma peça até o descarregamento dela - é o que realmente importa. E dois fatores invisíveis frequentemente têm um impacto maior do que as próprias bombas.

H3: A Física da Contaminação: O Problema da Desgaseificação

Você pode ter as bombas mais potentes do mundo, mas se sua carga de trabalho estiver "suja", seu tempo de bombeamento sofrerá.

Desgaseificação é a liberação lenta de vapores aprisionados - água, óleos, solventes - das superfícies dos materiais dentro de sua câmara. À medida que a pressão cai, essas moléculas "fervem", criando uma nova carga de gás que as bombas devem combater constantemente. Uma câmara limpa e vazia sempre bombeará mais rápido do que uma com uma carga porosa e não preparada. Frequentemente, o gargalo não é a bomba; é a física do próprio material.

H3: A Outra Metade do Ciclo: A Importância do Resfriamento

Nós nos fixamos na jornada até o vácuo, mas muitas vezes, a jornada de volta à pressão atmosférica leva ainda mais tempo. Para processos como o tratamento térmico a vácuo, a fase de resfriamento é o verdadeiro gargalo.

Um sistema que bombeia em minutos tem pouco valor se a peça precisar resfriar por horas. É por isso que soluções integradas como sistemas de resfriamento rápido com gás inerte são tão críticas quanto as bombas de vácuo. Otimizar para vazão significa otimizar o ciclo *inteiro*, não apenas uma parte dele.

Projetando Seu Sistema: Uma Questão de Intenção

A configuração ideal de forno a vácuo não é aquela com as bombas mais potentes. É aquela que corresponde perfeitamente ao seu objetivo. A escolha reflete um compromisso entre velocidade, custo e nível de vácuo final.

| Configuração | Tempo de Bombeamento | Nível de Vácuo Alvo | Componente Chave |

|---|---|---|---|

| Padrão | 7 minutos | 0,1 Torr (100 mícrons) | Bomba Mecânica |

| Com Soprador Roots | 4,5 minutos | 10 mícrons | Soprador Roots |

Fazer a escolha certa significa definir seu objetivo principal:

- Para vácuo bruto de baixo custo: A bomba mecânica padrão é uma solução robusta e suficiente.

- Para ciclos rápidos na faixa de vácuo médio: O pacote de soprador Roots é essencial para velocidade e vazão.

- Para pesquisa de alto vácuo: Um sistema completo, incluindo uma bomba de difusão, é necessário para atingir as pressões mais baixas.

- Para maximizar a vazão geral: Você deve considerar tanto o pacote de soprador para bombeamento rápido quanto os sistemas de resfriamento rápido para minimizar o tempo total do ciclo.

Em última análise, um forno a vácuo é um sistema integrado. Construí-lo corretamente requer um profundo entendimento da interação entre os componentes. Na KINTEK, projetamos e fabricamos fornos personalizáveis de alta temperatura - de Muffle e Tubo a sistemas avançados de CVD - que são arquitetados para seu processo específico. Garantimos que cada componente trabalhe em conjunto para atingir seu objetivo real, não apenas um número em uma folha de especificações.

Para construir um sistema que atenda às suas necessidades operacionais únicas, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

Artigos relacionados

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- Além do Vazio: Uma Estrutura para Escolher seu Forno a Vácuo

- Um Ambiente de Ausência: O Poder Estratégico dos Fornos a Vácuo

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais