A História Silenciosa de uma Junta

Um engenheiro aeroespacial segura um conjunto de pás de turbina. É uma maravilha da metalurgia, mas sua integridade depende de algumas juntas microscópicas. Um único vácuo, um sussurro de oxidação, e o componente pode falhar catastroficamente a 30.000 pés.

A resistência dessa junta não foi forjada apenas pelo calor. Nasceu em um ambiente cuidadosamente escolhido — um forno a vácuo. E a escolha desse forno não foi uma simples questão de classificações de temperatura. Foi uma decisão enraizada na física, na geometria e em uma profunda compreensão de como os materiais se comportam em seus limites.

Esta é a arquitetura oculta da confiabilidade.

A Santidade do Vácuo

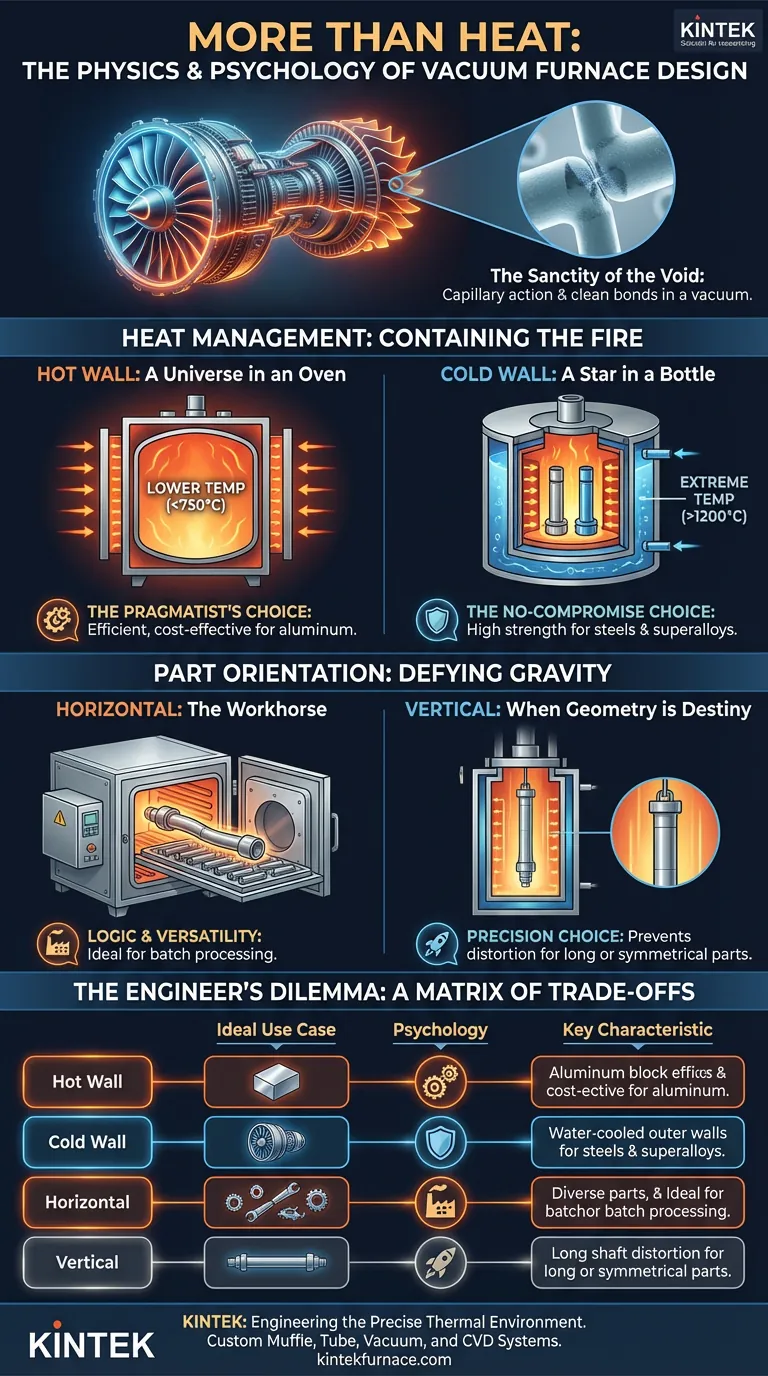

A brasagem a vácuo é um processo de profunda elegância. Dois componentes são unidos por um metal de enchimento com ponto de fusão mais baixo. Em um vácuo, o conjunto é aquecido. O enchimento derrete, flui para a junta por ação capilar e solidifica ao esfriar.

O vácuo é a chave.

Ao remover a atmosfera, você remove o oxigênio. Você impede a formação de óxidos que atuam como uma barreira entre o metal de enchimento e os metais base. Isso garante uma ligação limpa e metalurgicamente perfeita. É por isso que este processo é inegociável para unir materiais dissimilares como titânio, superligas ou até mesmo cerâmicas em aplicações de missão crítica.

Mas criar esse vácuo perfeito é apenas metade da batalha. A maneira como você introduz calor nele muda tudo.

A Primeira Escolha: Contendo o Fogo

A distinção mais fundamental no design do forno é como ele gerencia o calor. Essa decisão dita seus limites de temperatura, seu processo e seus custos. É uma escolha entre duas filosofias.

H3: A Parede Quente: Um Universo em um Forno

Em um forno de parede quente, os elementos de aquecimento estão *fora* da câmara de vácuo (o "recipiente"). Toda a câmara fica quente, e suas paredes irradiam calor para as peças internas.

Este design é maravilhosamente simples e eficiente para aplicações de temperatura mais baixa, tipicamente abaixo de 750°C. Pense nisso como a escolha pragmática. É a ferramenta perfeita e econômica para brasagem de alumínio em alto volume. A psicologia aqui é de precisão: usar exatamente a ferramenta que você precisa, nem mais, nem menos.

H3: A Parede Fria: Uma Estrela em uma Garrafa

Em um forno de parede fria, a física é invertida. Os elementos de aquecimento estão *dentro* da câmara de vácuo, envolvendo diretamente as peças. A parede externa da câmara é resfriada a água, permanecendo fria ao toque, mesmo quando o interior atinge mais de 1200°C.

Este é um ato de força bruta e finesse de engenharia. Permite temperaturas extremas e resfriamento rápido, tornando-o o padrão para aços de alta resistência, superligas de níquel e titânio. É um sistema mais complexo e caro, mas é a escolha que você faz quando o material exige e a falha não é uma opção.

A Segunda Escolha: Desafiando a Gravidade

Depois de decidir como gerar calor, você deve decidir como orientar a peça dentro dele. Isso muitas vezes parece uma simples escolha logística, mas a temperaturas de brasagem, é um problema de engenharia profundo.

H3: O Cavalo de Batalha Horizontal: Lógica e Versatilidade

O forno horizontal é o padrão da indústria. As peças são carregadas em bandejas por uma porta frontal, como um forno convencional. É versátil, fácil de carregar e ideal para processamento em lote de uma ampla variedade de componentes. Para a maioria das aplicações, é a escolha lógica e eficiente.

H3: A Ascensão Vertical: Quando a Geometria é Destino

Agora, reconsidere essa pá de turbina. Ou imagine um eixo de transmissão longo e esguio. A 1200°C, uma liga de níquel perde muito de sua rigidez. Ela se comporta menos como aço e mais como massa densa.

Em um forno horizontal, a gravidade agiria sobre essa peça longa, fazendo com que ela cedesse, deformasse e distorcesse. O componente inteiro seria arruinado.

Para peças longas, redondas ou suscetíveis à distorção, um forno vertical é a única resposta. Ao carregar a peça por cima ou por baixo, a gravidade a mantém em perfeito alinhamento. Este design é mais complexo de instalar e carregar, mas reconhece uma verdade simples: em altas temperaturas, a física é implacável.

O Dilema do Engenheiro: Uma Matriz de Compromissos

A escolha de um forno de brasagem a vácuo nunca é sobre encontrar o "melhor". É sobre navegar por uma série de compromissos críticos. Você está equilibrando capacidade contra complexidade e desempenho contra custo.

| Tipo de Forno | Característica Principal | Caso de Uso Ideal e Psicologia |

|---|---|---|

| Parede Quente | Aquecimento externo, temperatura mais baixa (<750°C) | A Escolha do Pragmático: Custo-benefício para alumínio; evita engenharia excessiva. |

| Parede Fria | Aquecimento interno, temperatura mais alta (>1200°C) | A Escolha Sem Compromisso: Para aços e superligas onde a integridade é primordial. |

| Horizontal | Carregamento frontal, versátil | O Cavalo de Batalha: Eficiente para processamento em lote e peças diversas. |

| Vertical | Carregamento superior/inferior, estável | A Escolha de Precisão: Essencial para peças longas ou simétricas para vencer a distorção induzida pela gravidade. |

Do Projeto à Realidade

Compreender esses princípios fundamentais revela que um forno é mais do que um equipamento; é a personificação física de uma solução de processo. Se você precisa da simples eficiência de um forno de parede quente para trocadores de calor de alumínio ou da arquitetura que desafia a distorção de um sistema vertical de parede fria para componentes aeroespaciais, o design deve ser construído para fins específicos.

Na KINTEK, nos especializamos em traduzir essas complexas necessidades de processo em realidade. Com profundo conhecimento em P&D e fabricação, construímos sistemas personalizados de fornos Muffle, Tubulares, a Vácuo e CVD, adaptados às demandas exclusivas de seus materiais e geometria. Não vendemos apenas fornos; projetamos o ambiente térmico preciso que seus componentes exigem para integridade sem compromissos.

Se o seu processo exige mais do que uma solução pronta para uso, vamos discutir a física e os objetivos da sua aplicação. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- A Lógica de Três Eixos: Como Escolher um Forno a Vácuo Que Funciona

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- Além do Vazio: Os Custos Ocultos de um Forno a Vácuo Perfeito

- Em Busca da Pureza: O Poder Silencioso do Forno a Vácuo