A Ilusão do Vazio

Temos um viés profundo para a adição. Para tornar algo mais forte, adicionamos reforços. Para torná-lo melhor, adicionamos recursos. Mas no mundo dos materiais avançados, a transformação mais poderosa muitas vezes vem da subtração.

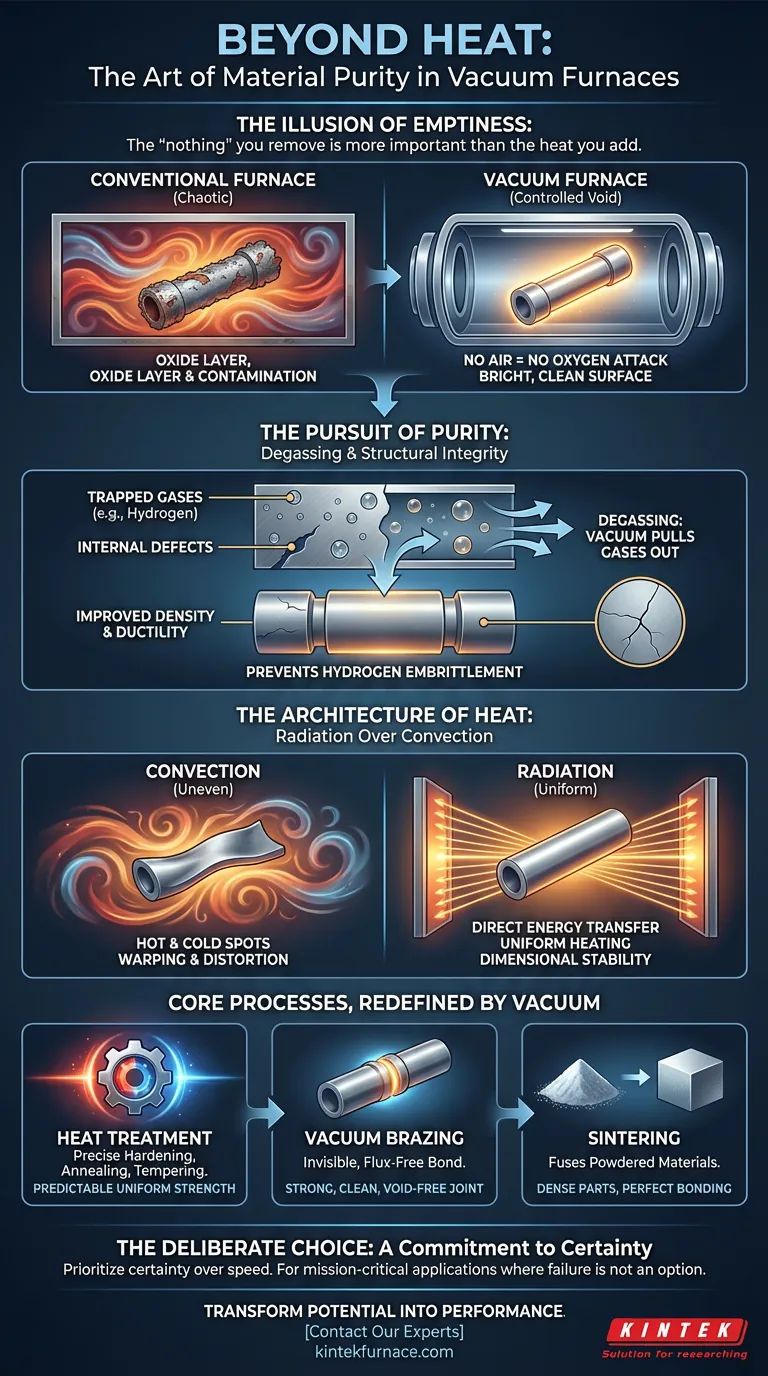

O "nada" que você remove é mais importante do que o calor que você adiciona.

Esta é a verdade central do forno a vácuo. Não é meramente uma caixa que esquenta. É uma ferramenta para criar um vácuo controlado — um ambiente meticulosamente despojado da influência reativa e corruptora da atmosfera. Ao remover o ar, criamos o palco perfeito para os materiais atingirem seu potencial máximo.

O Inimigo no Ar: Um Problema de Química

Em altas temperaturas, o ar que respiramos se torna um poderoso adversário. O oxigênio, um gás que dá vida, ataca agressivamente metais quentes, formando uma camada quebradiça e escamosa de óxido na superfície. É a mesma reação química da ferrugem, mas acelerada mil vezes pelo calor.

Para um ferreiro forjando um portão simples, essa escama é um incômodo aceitável. Para um engenheiro projetando uma pá de turbina para um motor a jato, é uma falha catastrófica.

Um ambiente a vácuo sufoca essa reação. Ao evacuar a câmara, removemos o oxigênio. O resultado é uma superfície brilhante e limpa, livre de contaminação. Isso não é uma preferência estética; é um requisito inegociável para componentes onde a integridade da superfície dita o desempenho e a segurança.

A Busca pela Pureza: Desgaseificação e Integridade Estrutural

O segundo inimigo invisível reside dentro do próprio material. Bolsas microscópicas de gases aprisionados como hidrogênio e oxigênio, remanescentes da criação do material, agem como defeitos internos. Sob estresse, essas bolsas podem iniciar rachaduras, levando a falhas prematuras em um fenômeno conhecido como fragilização por hidrogênio.

Aquecer um material sob vácuo extrai esses gases aprisionados. À medida que os átomos vibram com energia, o vácuo age como um ímã poderoso, puxando as moléculas de gás indesejadas para a superfície e para fora da câmara.

Este processo, conhecido como desgaseificação, aumenta dramaticamente a densidade, ductilidade e vida útil à fadiga de um material. É a diferença entre um componente que pode falhar e um que é fundamentalmente sólido.

A Arquitetura do Calor: Radiação Sobre Convecção

Em um forno convencional, a transferência de calor é uma dança caótica de correntes de convecção. O ar quente circula de forma desigual, criando pontos quentes e frios em um componente. Essa inconsistência térmica pode fazer com que peças complexas empenem, distorçam ou rachem sob estresse.

Um vácuo elimina a convecção. O calor é transferido quase inteiramente por radiação térmica — uma transferência de energia direta, de linha de visão, dos elementos de aquecimento para a peça.

O efeito é um aquecimento incrivelmente uniforme, como se o componente estivesse banhando na luz de um sol em miniatura. Essa precisão é essencial para manter a estabilidade dimensional de geometrias intrincadas, desde implantes médicos até conjuntos aeroespaciais.

Processos Essenciais, Redefinidos pelo Vácuo

Este controle absoluto sobre o ambiente eleva vários processos industriais chave de um ofício para uma ciência.

Forjando Resistência Sem Falhas: Tratamento Térmico

O tratamento térmico a vácuo — incluindo endurecimento, recozimento e revenimento — permite que metalurgistas manipulem precisamente a microestrutura de um material sem o risco de descarbonetação ou oxidação superficial. O resultado é uma dureza e resistência previsíveis e uniformes em toda a peça.

A Ligação Invisível: Brasagem a Vácuo

Unir dois componentes com um metal de enchimento em vácuo cria uma ligação excepcionalmente forte, limpa e livre de vazios. Sem oxigênio, não há necessidade de fluxo corrosivo, que pode ficar preso e comprometer a junta. Este é o padrão ouro para conjuntos de missão crítica em eletrônicos, dispositivos médicos e aeroespacial.

Construindo a Partir do Pó: Sinterização

A sinterização funde materiais em pó em uma peça sólida e densa aquecendo-os abaixo de seu ponto de fusão. Em vácuo, pós finos de metal ou cerâmica são protegidos da oxidação, permitindo que suas partículas se liguem perfeitamente. Isso é vital para a produção de ferramentas de corte de metal duro e peças complexas através da Moldagem por Injeção de Metal (MIM).

A Escolha Deliberada: Um Compromisso com a Certeza

Fornos a vácuo não são uma solução universal. Eles representam um investimento inicial mais alto, exigem conhecimento mais especializado e geralmente têm tempos de ciclo mais longos devido à necessidade de despressurizar a câmara.

Mas esta não é uma simples análise de custo-benefício. Escolher um forno a vácuo é um compromisso psicológico. É uma decisão de priorizar a certeza sobre a velocidade e a perfeição sobre a conveniência. É para aplicações onde o custo da falha é infinitamente maior do que o custo do equipamento.

Este nível de controle não é apenas um ideal teórico; é uma realidade de engenharia que requer sistemas tão precisos quanto os processos que eles possibilitam. Para pesquisadores e engenheiros que estão expandindo os limites da ciência dos materiais, um forno personalizável não é um luxo — é uma necessidade. A expertise da KINTEK no desenvolvimento de sistemas de alta temperatura personalizados, desde Fornos a Vácuo e Atmosfera até sistemas avançados de CVD, fornece o controle exato necessário para essas aplicações exigentes. Nossa abordagem, apoiada por P&D especializado e fabricação interna, garante que seu equipamento seja um verdadeiro parceiro na obtenção da perfeição do material.

Se o seu objetivo é transformar o potencial do material em desempenho garantido, o primeiro passo é criar o ambiente perfeito. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

Artigos relacionados

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala

- A Física da Perfeição: Desconstruindo o Controle de Temperatura em um Forno a Vácuo

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- Além do Lote: Como os Fornos Contínuos a Vácuo Redefinem a Metalurgia Industrial

- A Gravidade como Aliada: O Gênio Contraintuitivo dos Fornos Verticais a Vácuo