O tratamento térmico sob atmosfera redutora é quimicamente essencial para converter sais precursores de metal nos seus estados metálicos puros ou estruturas de liga específicas. Ao introduzir um agente redutor como o hidrogénio, evita ativamente a oxidação descontrolada que ocorre naturalmente a altas temperaturas, garantindo que o material desenvolve a estrutura eletrónica precisa necessária para aplicações eletroquímicas de alto desempenho.

O Princípio Central

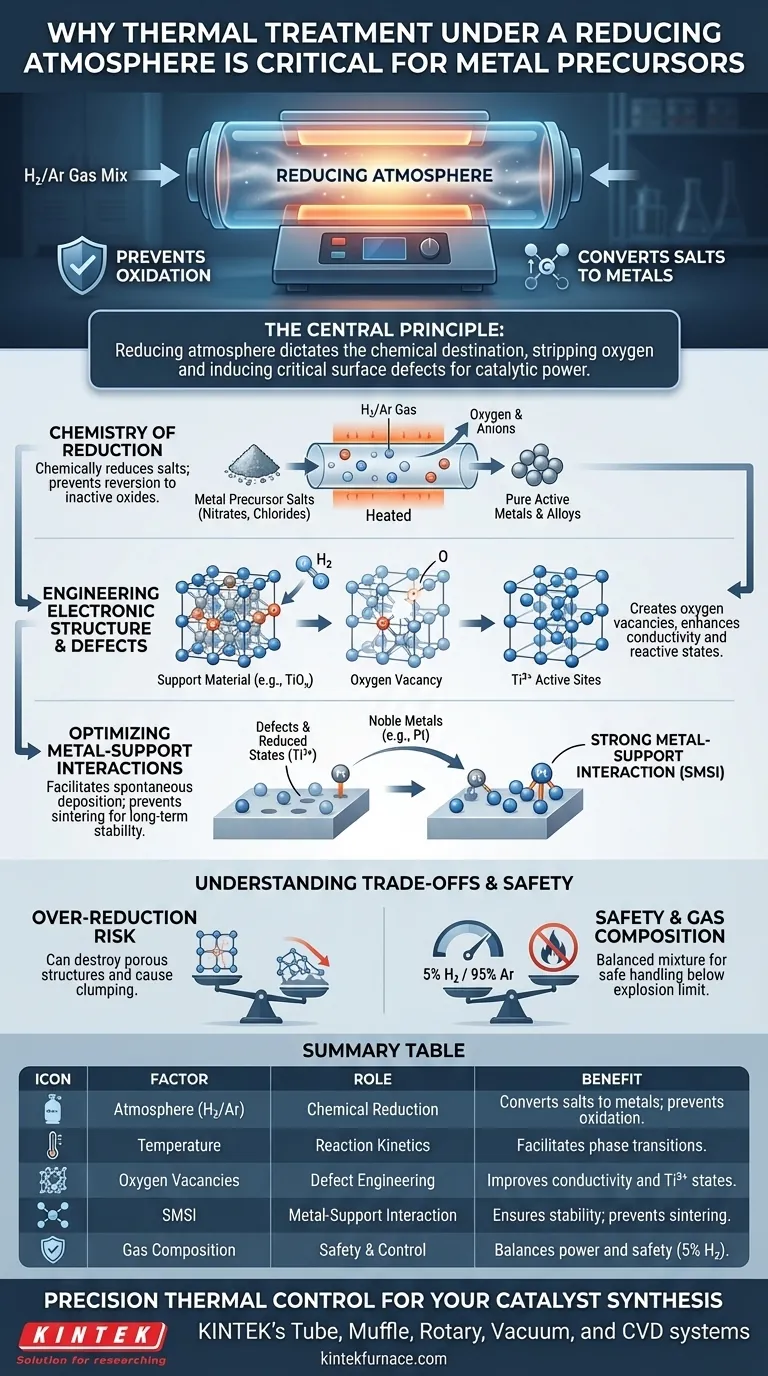

Altas temperaturas facilitam a cinética da reação, mas uma atmosfera redutora dita o destino químico. Remove átomos de oxigénio para transformar sais passivos em metais ativos e induz defeitos superficiais críticos que definem o poder catalítico do material.

A Química da Redução e Síntese

Conversão de Precursores em Metais Ativos

A função principal de um gás redutor, como uma mistura de hidrogénio e árgon, é reduzir quimicamente os sais precursores.

Sem esta atmosfera, o aquecimento de sais metálicos resultaria simplesmente em calcinação ou oxidação. O gás redutor remove componentes aniónicos (como nitratos ou cloretos) e oxigénio, deixando para trás a fase metálica ou liga desejada.

Prevenção da Oxidação Descontrolada

A temperaturas elevadas, os metais são termodinamicamente propensos a reagir com o oxigénio ambiente.

Um ambiente redutor atua como um escudo protetor. Garante que o catalisador não reverte para uma forma de óxido estável e inativa, o que é crucial para manter a atividade eletroquímica intrínseca, como na reação de evolução de oxigénio (OER).

Engenharia da Estrutura Eletrónica e Defeitos

Criação de Lacunas de Oxigénio

Para além da simples redução, esta atmosfera permite a engenharia precisa de defeitos em materiais de suporte (por exemplo, TiOx).

Conforme observado em protocolos de síntese avançada, o gás redutor desencadeia transições de fase e retira átomos de oxigénio da rede cristalina. Isto cria lacunas de oxigénio, que são essenciais para alterar a estrutura da banda eletrónica do material.

Melhoria dos Sítios Ativos (Conteúdo de Ti3+)

A criação de lacunas de oxigénio aumenta diretamente a concentração de estados eletrónicos específicos, como o Ti3+.

Estes estados atuam como sítios altamente reativos. Melhoram significativamente a condutividade do material e fornecem o ambiente eletrónico necessário para reações químicas subsequentes ou deposição de metal.

Otimização das Interações Metal-Suporte

Facilitação da Deposição Espontânea

Uma superfície pré-tratada em atmosfera redutora está quimicamente preparada para aceitar metais nobres.

Os defeitos e os estados reduzidos (como o Ti3+) servem como pontos de nucleação. Isto permite a deposição espontânea e uniforme de metais ativos, como o Platina (Pt), sem a necessidade de produtos químicos adicionais agressivos.

Forte Interação Metal-Suporte (SMSI)

O ambiente redutor é a chave para desbloquear a Forte Interação Metal-Suporte (SMSI).

Esta interação cria uma ligação robusta entre as nanopartículas catalisadoras e o material de suporte. Uma ligação forte impede a migração de partículas (sinterização) e garante estabilidade a longo prazo sob condições operacionais.

Compreensão das Compensações

O Risco de Sobre-Redução

Embora a redução seja necessária, uma atmosfera redutora excessivamente agressiva ou temperatura excessiva pode degradar o material.

Demasiada redução pode causar o colapso de estruturas porosas ou levar à sinterização de partículas metálicas em aglomerados grandes e inativos. O objetivo é a redução controlada, não a destruição estrutural.

Segurança e Composição do Gás

O hidrogénio puro apresenta riscos de segurança significativos a altas temperaturas devido à inflamabilidade.

Protocolos padrão mitigam isto usando uma mistura equilibrada, frequentemente 5% de Hidrogénio em 95% de Árgon. Esta concentração é suficiente para impulsionar a termodinâmica da redução química, mantendo-se abaixo do limite de explosão para um manuseamento mais seguro.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados, adapte os seus parâmetros de tratamento térmico aos requisitos específicos do seu material.

- Se o seu foco principal é a síntese de ligas metálicas puras: Certifique-se de que o seu perfil de temperatura é suficientemente alto para reduzir completamente os sais precursores, mas baixo o suficiente para evitar a aglomeração de partículas.

- Se o seu foco principal é a engenharia de defeitos (por exemplo, Lacunas de Oxigénio): Calibre a concentração de hidrogénio e a duração para induzir a transição de fase específica (como Anatase para Rutilo) sem reduzir completamente o suporte a um metal a granel.

Controle a atmosfera e controle as propriedades intrínsecas do seu catalisador final.

Tabela Resumo:

| Fator | Papel no Tratamento Térmico | Benefício para Precursores Metálicos |

|---|---|---|

| Atmosfera (H2/Ar) | Redução Química | Converte sais em metais puros; previne a oxidação. |

| Temperatura | Cinética da Reação | Facilita transições de fase e migração de átomos. |

| Lacunas de Oxigénio | Engenharia de Defeitos | Aumenta os estados de Ti3+ e melhora a condutividade. |

| SMSI | Interação Metal-Suporte | Previne a sinterização e garante estabilidade a longo prazo. |

| Composição do Gás | Segurança e Controlo | 5% H2/95% Ar equilibra poder de redução e segurança. |

Controlo Térmico de Precisão para a Síntese do Seu Catalisador

Desbloqueie todo o potencial dos seus materiais com as soluções de laboratório de alto desempenho da KINTEK. Apoiados por P&D especializado e fabrico de classe mundial, fornecemos sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD de alta precisão, concebidos para as exigências rigorosas de atmosferas redutoras e engenharia de defeitos.

Quer esteja a sintetizar ligas metálicas ou a projetar lacunas de oxigénio, os nossos fornos de alta temperatura totalmente personalizáveis fornecem a estabilidade e segurança que a sua pesquisa merece.

Pronto para elevar a sua ciência de materiais? Contacte os nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para a sua aplicação única!

Guia Visual

Referências

- Iveta Boshnakova, Evelina Slavcheva. Bimetallic Ir-Sn Non-Carbon Supported Anode Catalysts for PEM Water Electrolysis. DOI: 10.3390/inorganics13070210

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que factores devem ser considerados na escolha de um forno tubular vertical?Critérios de seleção chave para um desempenho ótimo

- Qual é o propósito do isolamento térmico em um forno tubular? Garante Aquecimento Uniforme e Eficiência Energética

- Qual o papel de um forno tubular de grau industrial na pirólise de catalisadores de carbeto de molibdênio modificado com níquel?

- Por que é necessário um forno tubular de alta temperatura para a calcinação de NiWO4? Obtenção de Materiais Catódicos de Alto Desempenho

- Qual papel um forno tubular de zona dupla desempenha na síntese de cristais únicos de Janus RhSeCl em larga escala?

- Qual é o papel principal de um forno tubular durante a pré-carbonização? Otimizar a Conversão de Biomassa em Carbono Duro

- Por que as entradas de ar devem ser equipadas com filtros HEPA? Prevenção de Retorno de Fibras em Gabinetes de Fornos de Tubo Dividido

- Como um forno tubular de controle programável de temperatura contribui para a formação de estruturas de poros no biochar?