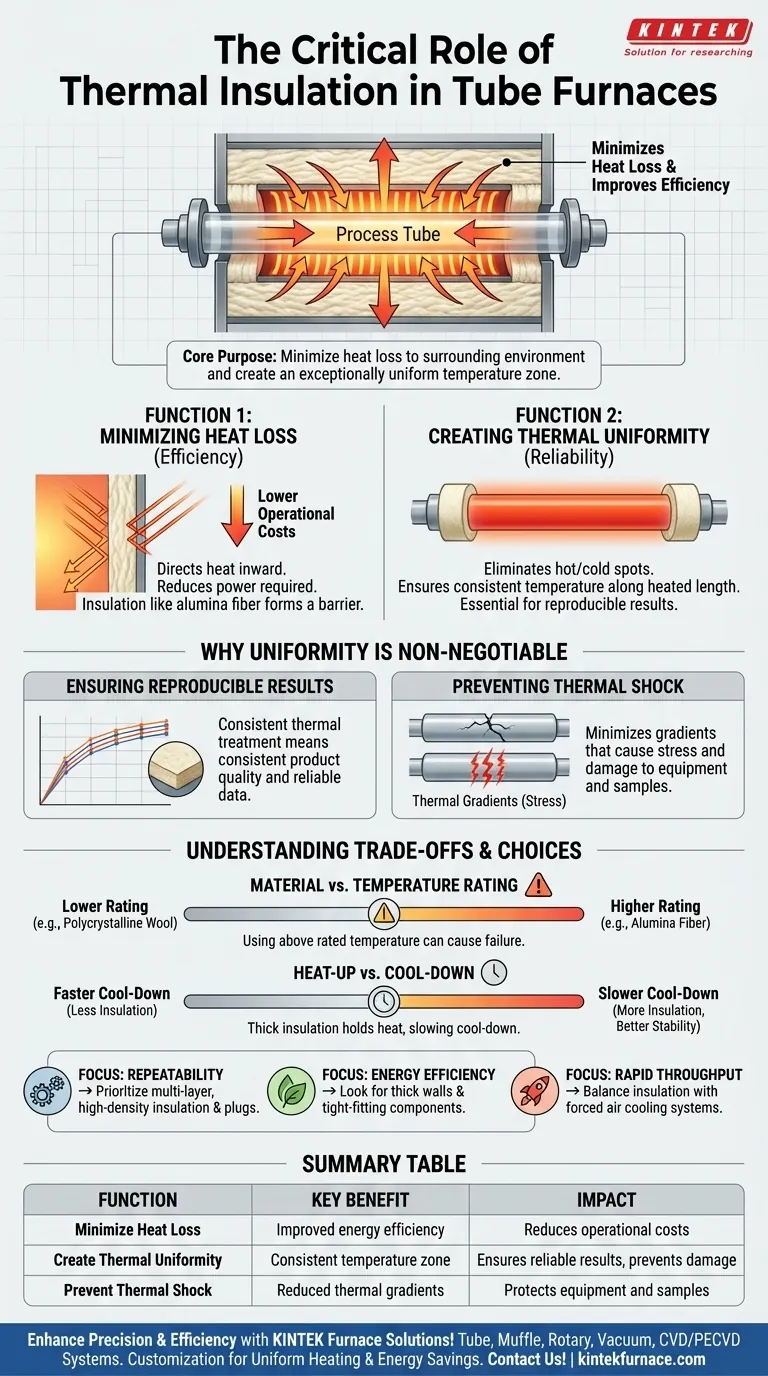

Em sua essência, o isolamento térmico em um forno tubular desempenha duas funções críticas e interconectadas. Ele é projetado para minimizar a perda de calor para o ambiente circundante, o que melhora diretamente a eficiência energética e, mais importante, para criar uma zona de temperatura excepcionalmente uniforme dentro do tubo de processo. Isso garante que o calor gerado pelos elementos seja concentrado precisamente onde é necessário.

Embora muitas vezes visto simplesmente como um recurso de eficiência, o verdadeiro propósito do isolamento térmico é criar um ambiente térmico altamente estável e uniforme. Essa uniformidade é o fator mais crítico para alcançar resultados confiáveis e reproduzíveis no processamento de alta temperatura.

As Funções Essenciais do Isolamento

O isolamento térmico não é meramente uma barreira passiva; é um componente ativo na formação do desempenho do forno. Seu design impacta diretamente tanto o custo operacional quanto, mais criticamente, a qualidade dos seus resultados.

Função 1: Minimizando a Perda de Calor

A principal tarefa de um forno tubular é gerar e conter altos níveis de calor. Sem isolamento eficaz, uma parte significativa dessa energia térmica irradiaria para o laboratório.

Os elementos de aquecimento são tipicamente embutidos em uma matriz de material isolante, como fibra de alumina. Isso garante que a grande maioria do calor que eles produzem seja direcionada para dentro da câmara do forno, e não para fora, para a sala. Essa concentração de energia reduz drasticamente a potência necessária para atingir e manter uma temperatura alvo, diminuindo os custos operacionais.

Função 2: Criando Uniformidade Térmica

A função mais crucial do isolamento é alcançar a uniformidade térmica. Isso significa garantir que a temperatura seja consistente ao longo de todo o comprimento aquecido do tubo de processo.

Ao evitar a fuga de calor, o isolamento força a energia térmica a se distribuir uniformemente por toda a câmara de aquecimento. Isso elimina pontos quentes e frios que, de outra forma, comprometeriam o processo. Componentes específicos, como plugues de isolamento, são usados nas extremidades do tubo de processo para bloquear um caminho principal de perda de calor, aumentando ainda mais essa uniformidade.

Por Que a Uniformidade Térmica é Inegociável

O aquecimento inconsistente é o inimigo da ciência e do processamento de materiais confiáveis. Todo o propósito de um forno de laboratório é submeter uma amostra a um perfil térmico conhecido e repetível.

Garantindo Resultados Reproduzíveis

Para qualquer experimento científico ou processo de fabricação, os resultados devem ser reproduzíveis. Se uma amostra é aquecida de forma desigual, diferentes partes dela passarão por diferentes tratamentos térmicos. Isso invalida os dados experimentais e leva a uma qualidade inconsistente do produto, impossibilitando tirar conclusões confiáveis.

Prevenindo Choque Térmico e Danos

Um isolamento deficiente cria gradientes térmicos acentuados, que são diferenças bruscas de temperatura em uma pequena distância. Esses gradientes induzem estresse físico nos materiais, pois diferentes seções se expandem ou contraem em taxas diferentes.

Esse estresse pode facilmente causar rachaduras no caro tubo de processo de cerâmica ou quartzo. Também pode danificar a própria amostra, um fenômeno conhecido como choque térmico. O isolamento de alta qualidade minimiza esses gradientes, protegendo tanto seu equipamento quanto sua amostra.

Compreendendo as Compromissos

Embora essencial, a escolha e implementação do isolamento envolvem importantes considerações de design que podem impactar a operação do forno.

Material de Isolamento vs. Classificação de Temperatura

Diferentes materiais isolantes são classificados para diferentes temperaturas máximas. Materiais como fibra de alumina e lã policristalina são comuns, mas possuem propriedades térmicas e custos distintos. Usar um material isolante acima de sua temperatura nominal pode levar à degradação, falha do forno e possível contaminação do processo.

Taxas de Aquecimento e Resfriamento

Um forno com isolamento excepcionalmente eficaz e espesso é excelente em manter o calor. Embora isso seja ótimo para estabilidade e eficiência, também significa que o forno esfriará muito lentamente uma vez que a energia seja desligada. Para aplicações que exigem ciclos térmicos rápidos e alta produtividade, esse resfriamento lento pode se tornar um gargalo significativo.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico dita qual aspecto do desempenho do isolamento é mais importante.

- Se seu foco principal é a repetibilidade do processo: Priorize fornos com isolamento multicamadas de alta densidade e plugues de isolamento dedicados para alcançar a melhor uniformidade térmica possível.

- Se seu foco principal é a eficiência energética: Procure designs com paredes de isolamento espessas e componentes bem ajustados que minimizem todos os potenciais caminhos para a perda de calor.

- Se seu foco principal é a alta produtividade: Esteja ciente de que um excelente isolamento retardará seus tempos de resfriamento; você pode precisar equilibrar o desempenho do isolamento com sistemas que incorporam resfriamento por ar forçado.

Em última análise, compreender o papel do isolamento o move de simplesmente operar um forno para controlar um processo térmico preciso.

Tabela Resumo:

| Função | Principal Benefício | Impacto no Processo |

|---|---|---|

| Minimizar Perda de Calor | Eficiência energética melhorada | Reduz custos operacionais e consumo de energia |

| Criar Uniformidade Térmica | Zona de temperatura consistente | Garante resultados confiáveis e reproduzíveis e previne danos à amostra |

| Prevenir Choque Térmico | Gradientes térmicos reduzidos | Protege equipamentos e amostras contra falhas induzidas por estresse |

Aprimore a precisão e eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios opções personalizadas, como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais únicas para aquecimento uniforme e economia de energia. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos térmicos e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes