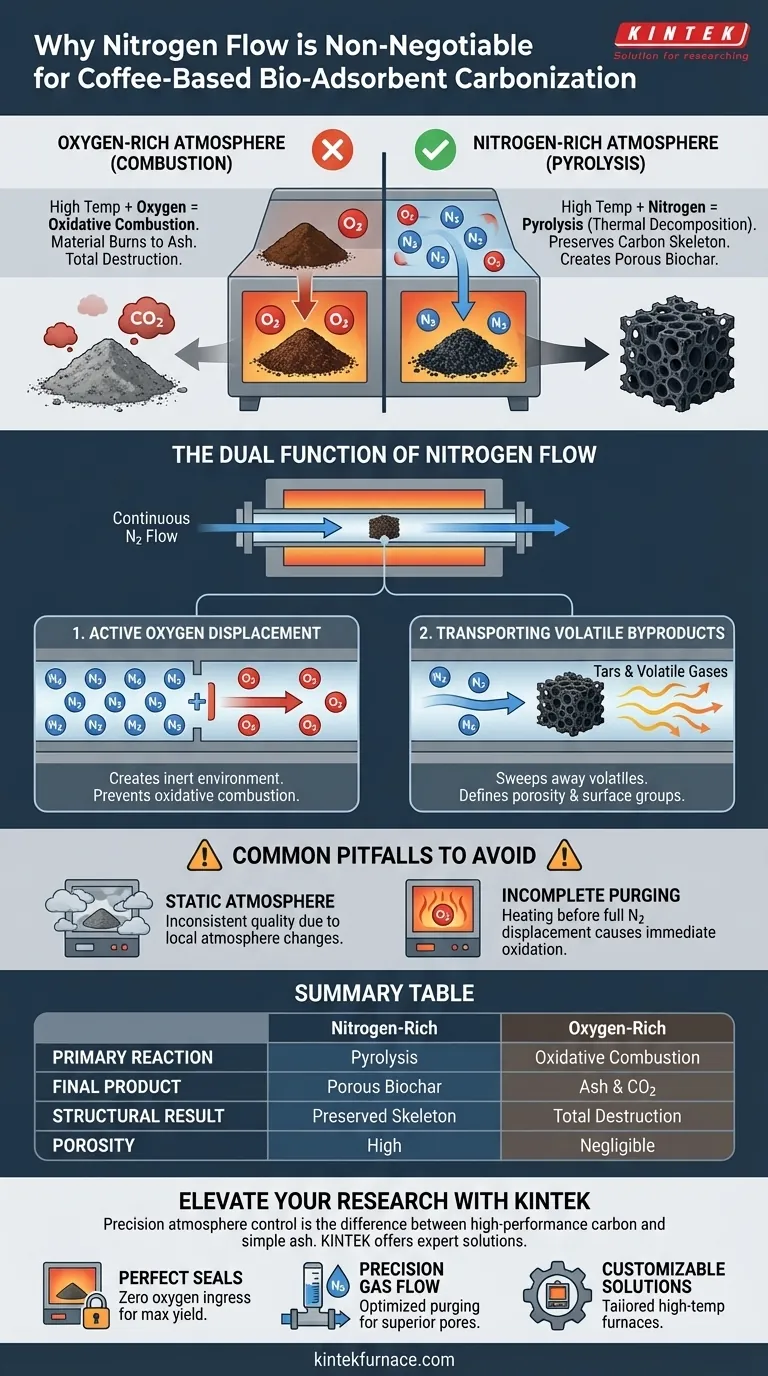

O uso de um forno com atmosfera de fluxo de nitrogênio é inegociável por um motivo específico: prevenir a combustão oxidativa. Quando os grãos de café são aquecidos a altas temperaturas na presença de oxigênio, eles simplesmente queimam e viram cinzas. O fluxo de nitrogênio desloca esse oxigênio, criando um ambiente inerte que força o material a passar por pirólise — decomposição térmica sem queimar — preservando assim o esqueleto de carbono necessário para a adsorção.

A atmosfera de nitrogênio atua como um guardião químico, garantindo que a alta energia térmica transforme a biomassa em uma estrutura porosa e rica em carbono, em vez de destruí-la pela oxidação.

O Papel Crítico da Atmosfera Inerte

Prevenindo a Destruição do Material

O objetivo fundamental da carbonização é enriquecer o teor de carbono dos grãos de café. Se você tentar realizar esse processo em um forno comum com ar (que contém oxigênio), as altas temperaturas desencadearão a combustão oxidativa.

Em vez de criar um biochar rico em carbono, o material reagirá com o oxigênio para formar dióxido de carbono e cinzas. Um forno com atmosfera fornece o ambiente selado necessário para excluir completamente o ar ambiente.

Preservando a Integridade Estrutural

Para que um bioadsorvente seja eficaz, ele deve manter uma estrutura física específica. A atmosfera inerte de nitrogênio protege a integridade estrutural da biomassa.

Essa preservação garante que o material resultante retenha a estabilidade mecânica necessária para aplicações de filtração ou absorção.

A Dupla Função do Fluxo de Nitrogênio

Deslocamento Ativo de Oxigênio

O nitrogênio não é apenas um preenchedor passivo; é um agente de deslocamento ativo. Um fluxo contínuo cria pressão positiva dentro do tubo do forno, expulsando qualquer oxigênio residual e impedindo a entrada de ar externo.

Essa purga contínua é a única maneira de garantir que o ambiente permaneça estritamente inerte durante todo o ciclo de aquecimento.

Transportando Subprodutos Voláteis

Durante a pirólise, a biomassa de café libera vários gases voláteis e alcatrões. Se esses subprodutos permanecerem na câmara, eles podem se redepositar na amostra ou interferir na estrutura de poros em desenvolvimento.

O fluxo constante de nitrogênio atua como um mecanismo de transporte, varrendo esses voláteis para longe da amostra. Essa remoção é essencial para definir a porosidade e os grupos funcionais de superfície finais do carvão ativado.

Erros Comuns a Evitar

O Risco de Atmosfera Estática

É um erro assumir que um forno selado sem fluxo é suficiente. Sem um fluxo contínuo de nitrogênio para remover os gases evoluídos, a atmosfera local ao redor da amostra muda, levando a uma qualidade inconsistente.

Purga Incompleta

Um erro comum é aquecer o forno antes que o nitrogênio tenha deslocado completamente o oxigênio. O sistema deve ser purgado completamente *antes* que a temperatura suba para evitar a oxidação superficial imediata no início da reação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de seus bioadsorventes à base de café, você deve adaptar as configurações do seu forno aos seus objetivos específicos.

- Se seu foco principal é Maximizar o Rendimento de Carbono: Garanta que a vedação do forno seja perfeita e que a purga de nitrogênio seja extensa para evitar que mesmo traços de oxigênio queimem seu material.

- Se seu foco principal é Alta Área de Superfície (Porosidade): Mantenha uma taxa de fluxo de nitrogênio constante e consistente para varrer efetivamente os alcatrões e voláteis que, de outra forma, obstruiriam os microporos do biochar.

O controle preciso da sua atmosfera é a diferença entre criar um adsorvente de alto desempenho e simplesmente queimar resíduos caros.

Tabela Resumo:

| Fator | Atmosfera Rica em Nitrogênio | Atmosfera Rica em Oxigênio |

|---|---|---|

| Reação Principal | Pirólise (Decomposição Térmica) | Combustão Oxidativa |

| Produto Final | Biochar/Carvão Ativado Poroso | Cinzas e Dióxido de Carbono |

| Resultado Estrutural | Esqueleto de Carbono Preservado | Destruição Total do Material |

| Manuseio de Voláteis | Efetivamente Varridos pelo Fluxo | Interferências Reativas |

| Porosidade | Alta (Alta Área de Superfície) | Desprezível |

Eleve Sua Pesquisa em Bioadsorventes com a KINTEK

A precisão no controle da atmosfera é a diferença entre carbono de alto desempenho e simples cinzas. Na KINTEK, entendemos a natureza crítica dos ambientes inertes para pirólise e ativação. Com o apoio de P&D e fabricação especializados, fornecemos Fornos de Atmosfera, Fornos Tubulares e Sistemas a Vácuo de alto desempenho, projetados especificamente para pesquisadores e fabricantes industriais.

Nossos sistemas oferecem:

- Vedação Perfeita: Garantindo zero entrada de oxigênio para rendimento máximo de carbono.

- Fluxo de Gás de Precisão: Purga otimizada de nitrogênio para desenvolver estruturas de poros superiores.

- Soluções Personalizáveis: Fornos de alta temperatura sob medida para atender às suas necessidades exclusivas de processamento de biomassa.

Pronto para otimizar seu processo de carbonização? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos de retorta são utilizados em ambientes de laboratório? Desbloqueie o Controle Atmosférico Preciso para Pesquisas Avançadas

- Qual processo um forno de retorta é útil para realizar? Domine o Tratamento Térmico com Controle Atmosférico Absoluto

- Que caraterísticas de segurança estão incorporadas nos fornos atmosféricos experimentais do tipo caixa? Protecções essenciais para laboratórios de alta temperatura

- Como um forno elétrico de alta temperatura facilita o processo de sinterização de cerâmicas 3Y-TZP? Domine a Densificação

- Qual o papel de um forno com atmosfera de argônio no processo de tratamento térmico de ligas Ti-6Al-7Nb? Guia de Especialista

- Como o desempenho de aquecimento e resfriamento de fornos de atmosfera tipo caixa beneficia a produção? Aumente o Rendimento e a Qualidade

- Por que a proteção com atmosfera de argônio é crítica durante a selenização de CoO/CoSe? Chave para Heteroestruturas de Alta Pureza

- O que é uma atmosfera redutora? Domine a Proteção e o Controle de Materiais