O benefício de produção definidor de um forno de atmosfera tipo caixa é sua capacidade de executar mudanças de temperatura rápidas e precisas. Tecnologias avançadas de aquecimento e resfriamento encurtam diretamente os ciclos de tratamento térmico, o que aumenta o rendimento e melhora a eficiência operacional geral. Essa capacidade permite que mais lotes sejam processados na mesma quantidade de tempo, proporcionando um aumento direto na produtividade.

O desempenho de um forno de atmosfera tipo caixa não se trata apenas de mudar a temperatura rapidamente. Trata-se de alcançar perfis térmicos precisos e repetíveis que encurtam os ciclos de produção, aprimoram as propriedades do material e fornecem a flexibilidade para processar uma gama mais ampla de materiais.

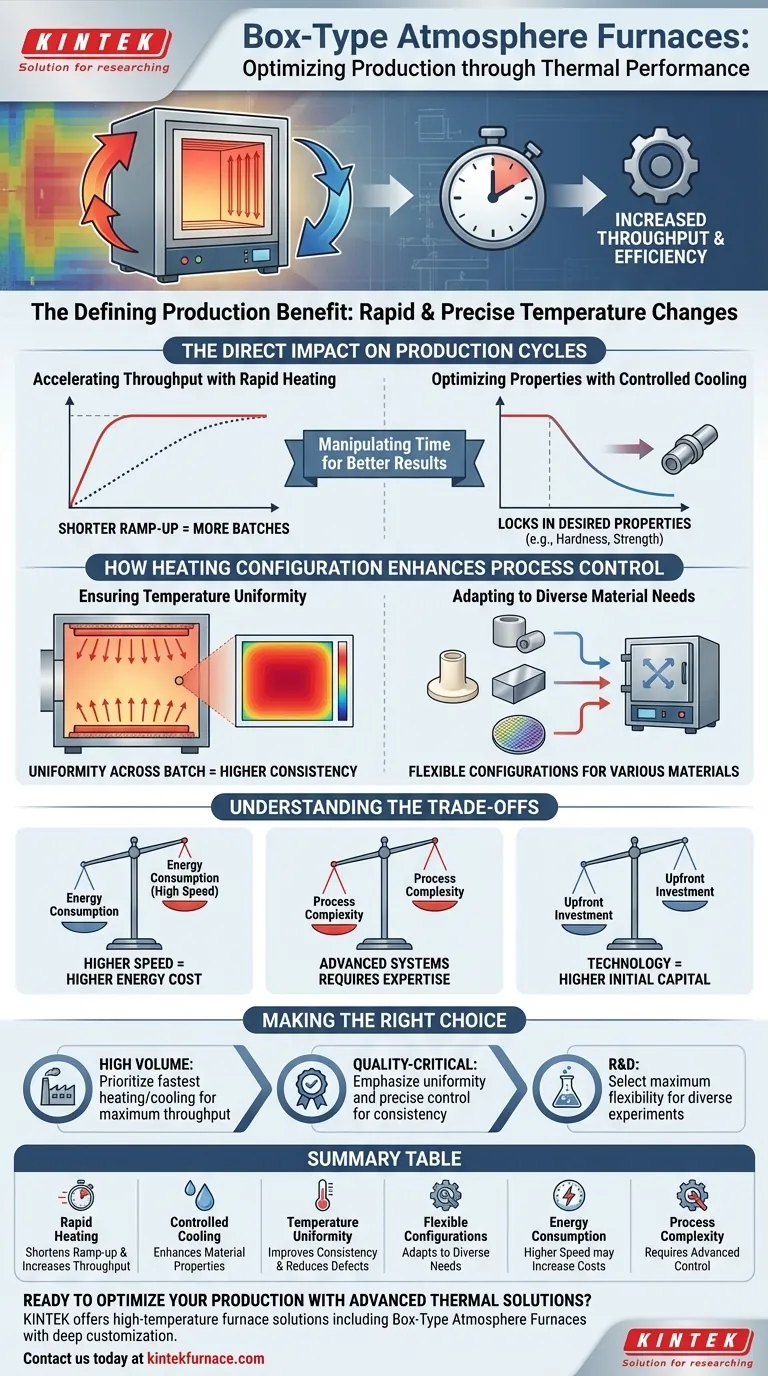

O Impacto Direto nos Ciclos de Produção

A proposta de valor central de um forno de alto desempenho é sua capacidade de manipular o tempo. Ao acelerar o aquecimento e o resfriamento, ele altera fundamentalmente os cronogramas de produção e os resultados dos materiais.

Acelerando o Rendimento com Aquecimento Rápido

Elementos de aquecimento avançados e sistemas de controle permitem que o forno atinja sua temperatura alvo significativamente mais rápido do que modelos mais antigos.

Essa redução no tempo de "subida" significa que cada ciclo de processamento começa mais cedo, minimizando o tempo de inatividade do equipamento. Ao longo de um dia ou semana, esse tempo economizado se acumula, permitindo corridas de produção adicionais.

Otimizando Propriedades com Resfriamento Controlado

A fase de resfriamento é tão crítica quanto a fase de aquecimento para muitos materiais. A capacidade de resfriar rapidamente e de forma controlada é essencial para "travar" as estruturas metalúrgicas ou cristalinas desejadas.

Por exemplo, no processamento de metais, o resfriamento rápido (têmpera) é necessário para atingir características específicas de dureza e resistência. Um forno com controle de resfriamento deficiente não consegue produzir de forma confiável materiais com essas propriedades.

Como a Configuração de Aquecimento Aprimora o Controle de Processo

Além da velocidade, o método de aplicação de calor é crucial para a qualidade e versatilidade. Fornos modernos oferecem configurações que garantem uniformidade e adaptabilidade.

Garantindo a Uniformidade da Temperatura

O suporte a múltiplas configurações de aquecimento, como aquecimento superior e inferior ou em três lados, é fundamental para eliminar pontos quentes e frios dentro da câmara do forno.

Essa uniformidade de temperatura garante que cada peça em um lote — seja no centro ou na borda — receba exatamente o mesmo tratamento térmico. Isso se traduz diretamente em maior consistência do produto, taxas de rejeição reduzidas e rendimentos aprimorados, especialmente em aplicações sensíveis como a fabricação de semicondutores.

Adaptando-se a Diversas Necessidades de Material

A flexibilidade para ajustar a configuração de aquecimento permite que um único forno seja usado para uma ampla variedade de aplicações.

Diferentes materiais têm requisitos térmicos exclusivos. Cerâmicas podem exigir uma imersão lenta e uniforme, enquanto certas ligas metálicas necessitam de uma subida rápida. Essa adaptabilidade torna o forno um ativo versátil em ambientes que vão desde laboratórios de ciência de materiais até linhas de produção com múltiplos produtos.

Compreendendo as Compensações

Embora os benefícios sejam significativos, é importante considerar as compensações associadas a sistemas térmicos de alto desempenho.

Consumo de Energia vs. Velocidade

Ciclos rápidos de aquecimento e resfriamento são, por natureza, intensivos em energia. Embora o isolamento moderno e os controles de energia melhorem a eficiência, atingir a velocidade máxima geralmente tem o custo de um maior consumo de energia.

Complexidade do Processo

Fornos com capacidades térmicas avançadas exigem sistemas de controle mais sofisticados. Isso pode envolver uma curva de aprendizado mais acentuada para os operadores e uma programação mais complexa para definir os perfis exatos de aquecimento e resfriamento necessários para um determinado processo.

Investimento Inicial

A tecnologia que permite aquecimento rápido, uniforme e flexível — como elementos avançados, fontes de alimentação e software de controle — representa um investimento de capital inicial mais alto em comparação com modelos de forno básicos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno requer alinhar seu desempenho térmico com seus objetivos de produção específicos.

- Se seu foco principal for fabricação de alto volume: Priorize fornos com as taxas de aquecimento e resfriamento mais rápidas possíveis para maximizar o rendimento e encurtar os tempos de ciclo.

- Se seu foco principal for produção com qualidade crítica (por exemplo, eletrônicos, aeroespacial): Enfatize sistemas com uniformidade de temperatura comprovada e controle de processo preciso para garantir consistência e minimizar defeitos.

- Se seu foco principal for pesquisa e desenvolvimento: Selecione um forno com flexibilidade máxima em configurações de aquecimento e programação para acomodar uma ampla gama de materiais e processos experimentais.

Em última análise, alavancar o desempenho térmico avançado desses fornos os transforma de uma simples fonte de calor em uma ferramenta estratégica para otimização de processos.

Tabela Resumo:

| Aspecto de Desempenho | Benefício Principal |

|---|---|

| Aquecimento Rápido | Encurta o tempo de subida, aumenta o rendimento |

| Resfriamento Controlado | Aprimora propriedades do material como dureza |

| Uniformidade de Temperatura | Melhora a consistência do produto e reduz defeitos |

| Configurações Flexíveis | Adapta-se a diversos materiais e processos |

| Consumo de Energia | Velocidade mais alta pode aumentar os custos operacionais |

| Complexidade do Processo | Requer sistemas de controle avançados e treinamento do operador |

Pronto para otimizar sua produção com soluções térmicas avançadas? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer a laboratórios diversos soluções de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Atmosfera Tipo Caixa, Fornos Muffle, de Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua eficiência e qualidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material