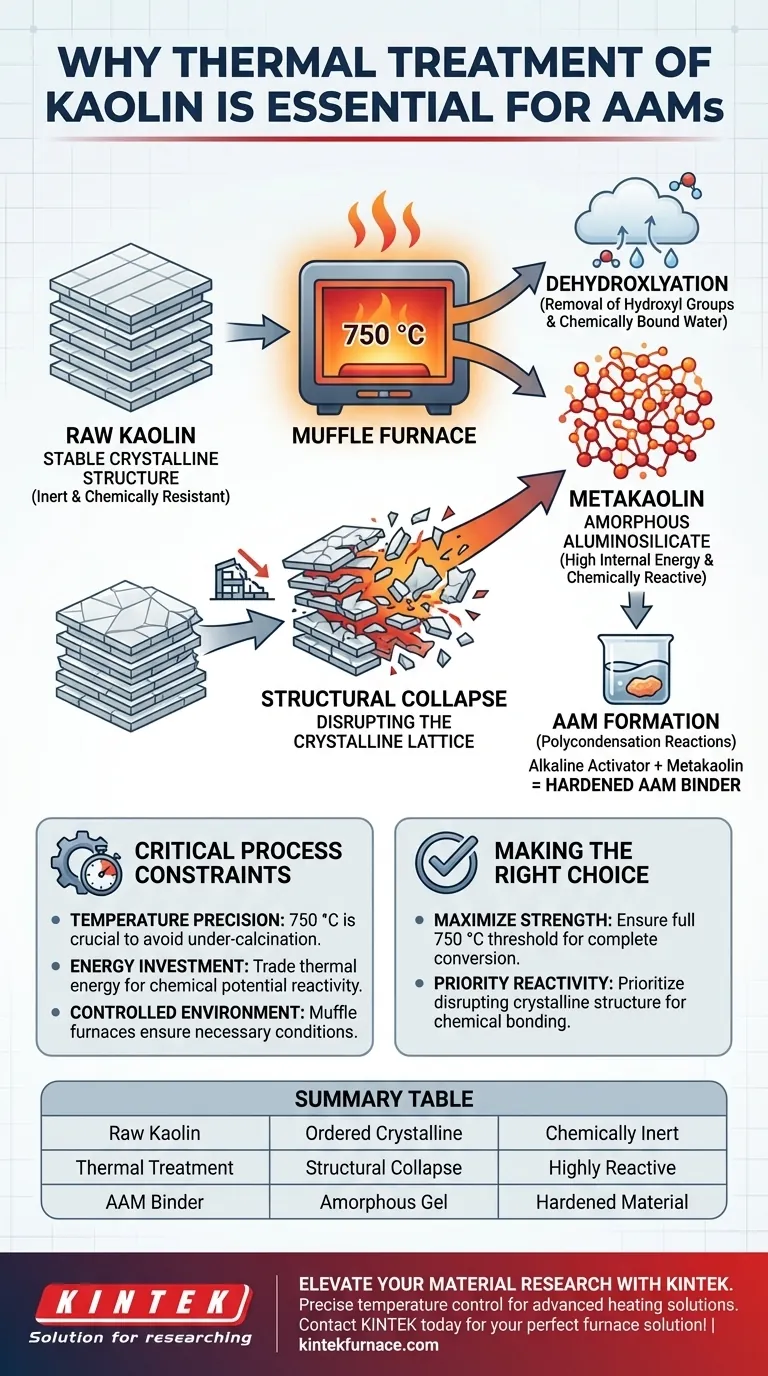

O tratamento térmico é a etapa fundamental de ativação necessária para converter argila de caulim inerte em um precursor utilizável para Materiais Alcalinamente Ativados (AAMs). Ao submeter o caulim a altas temperaturas em um forno mufla — tipicamente em torno de 750 °C — você remove ativamente a água quimicamente ligada e desmantela a estrutura interna estável da argila. Este processo produz metacaulim, um material amorfo altamente reativo capaz de formar a ligação química necessária para formar um aglutinante endurecido.

O caulim bruto é naturalmente estável e cristalino, o que o torna quimicamente resistente. O tratamento térmico é necessário para "quebrar" essa estabilidade, transformando o material em um estado desordenado que está pronto para reagir com agentes alcalinos.

O Mecanismo de Transformação Estrutural

Para entender por que o tratamento térmico é inegociável, você deve observar como o calor altera a arquitetura atômica da argila.

Desidratação e Desidroxilação

A principal função do forno mufla é remover a água.

Em altas temperaturas, o caulim sofre desidroxilação, onde os grupos hidroxila são removidos dos minerais de argila.

Isso não é apenas secagem; é uma modificação química que altera permanentemente a composição do material.

Rompendo a Rede Cristalina

O caulim bruto possui uma estrutura cristalina em camadas.

Essa estrutura ordenada é termodinamicamente estável, o que significa que resiste ao ataque químico e não reage prontamente com outras substâncias.

O tratamento térmico a 750 °C atua como uma força disruptiva, colapsando essas camadas ordenadas e deixando a estrutura atômica em um estado caótico e desordenado.

Criação de um Aluminossilicato Amorfo

O resultado desse colapso estrutural é a formação de metacaulim.

O metacaulim é um aluminossilicato amorfo, o que significa que seus átomos não estão dispostos em um padrão rígido e repetitivo.

Essa falta de ordem cria alta energia interna e instabilidade química, que é o "combustível" para reações futuras.

Possibilitando a Policondensação

O objetivo final da preparação de AAMs é desencadear reações de policondensação.

Essas reações ocorrem quando a fonte de aluminossilicato se dissolve em um ativador alcalino e se reprecipita como um gel duro.

Sem tratamento térmico, o caulim cristalino permaneceria inerte, sem dissolver ou reagir, tornando impossível a produção de AAMs.

Restrições Críticas de Processo

Embora o tratamento térmico seja essencial, ele introduz requisitos de processamento específicos que atuam como contrapartidas à simplicidade do uso de matérias-primas.

Dependência da Precisão da Temperatura

O processo de conversão depende fortemente da obtenção de uma faixa de temperatura específica, citada como 750 °C.

Não atingir essa temperatura resulta em subcalcinação, deixando uma porção do material cristalina e não reativa.

Isso exige o uso de ambientes controlados, como fornos mufla, em vez de queima a céu aberto ou métodos de secagem em temperaturas mais baixas.

Investimento de Energia para Reatividade

Você está efetivamente trocando energia térmica por energia potencial química.

O processo transforma um material de baixa energia e estável em um material de alta energia e reativo.

Isso torna a produção de metacaulim mais intensiva em energia do que o uso de cargas não tratadas, mas é a única maneira de conferir propriedades de ligação à argila.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico do caulim não é uma variável que você pode ajustar arbitrariamente; é um requisito binário para a funcionalidade química.

- Se seu foco principal é maximizar a resistência do material: Certifique-se de que seu tratamento térmico atinja o limite total de 750 °C para garantir a conversão completa para o estado amorfo.

- Se seu foco principal é a reatividade química: Priorize a desordem da estrutura cristalina, pois qualquer cristalinidade remanescente atuará como uma carga inerte em vez de um aglutinante.

Materiais Alcalinamente Ativados bem-sucedidos dependem inteiramente da qualidade da fase amorfa gerada durante esta etapa crítica de aquecimento.

Tabela Resumo:

| Fase do Processo | Temperatura | Efeito Estrutural | Resultado do Material |

|---|---|---|---|

| Caulim Bruto | Ambiente | Rede Cristalina Ordenada | Inerte Quimicamente / Estável |

| Desidroxilação | ~750 °C | Remoção de Grupos Hidroxila | Perda de Água Quimicamente Ligada |

| Metacaulim | Alto Calor | Colapso Estrutural Amorfo | Aglutinante Altamente Reativo |

| Policondensação | Pós-Tratamento | Dissolução em Ativador Alcalino | Aglutinante AAM Endurecido |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso da temperatura é a diferença entre argila inerte e um aglutinante de alto desempenho. A KINTEK fornece as soluções de aquecimento avançadas necessárias para dominar a desidroxilação do caulim e outros processos térmicos críticos.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de equipamentos de laboratório, incluindo:

- Fornos Mufla e Tubulares de Alta Precisão

- Sistemas Rotativos e a Vácuo

- Sistemas CVD e Soluções Personalizadas de Alta Temperatura

Se você está desenvolvendo Materiais Alcalinamente Ativados de próxima geração ou escalando cerâmicas industriais, nossos sistemas personalizáveis são projetados para atender às suas necessidades exclusivas de pesquisa.

Pronto para otimizar sua ativação térmica? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Nataša Mladenović Nikolić, Ljiljana Kljajević. Microstructural Analysis and Radiological Characterization of Alkali-Activated Materials Based on Aluminosilicate Waste and Metakaolin. DOI: 10.3390/gels11010057

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que os proprietários devem considerar ao mudar para um aquecedor elétrico? Evite Erros Caros com Este Guia

- Que tipos de aplicações os fornos mufla são comumente usados? Usos Essenciais em Análise de Materiais, Tratamento Térmico e Síntese

- Por que o recozimento a 400 °C em um forno mufla é necessário para filmes finos de ZnO? Otimizando a Cristalinidade e o Desempenho

- Como um forno de alta temperatura tipo elevador garante a eficiência do processo? Otimizando a Produção de Vidro Bioativo S53P4

- Como a porta do forno e as amostras devem ser manuseadas durante o uso? Dicas Essenciais de Segurança e Manutenção

- Como um forno de resistência tipo caixa de alta temperatura contribui para a homogeneização do aço TWIP? Domine a Uniformidade Química

- Quais condições experimentais um pequeno forno elétrico de alta temperatura fornece para mancais de grafite?

- Qual é a aplicação de um Forno Mufla na caracterização de biochar? Análise Mestra de Cinzas e Controle de Pirólise