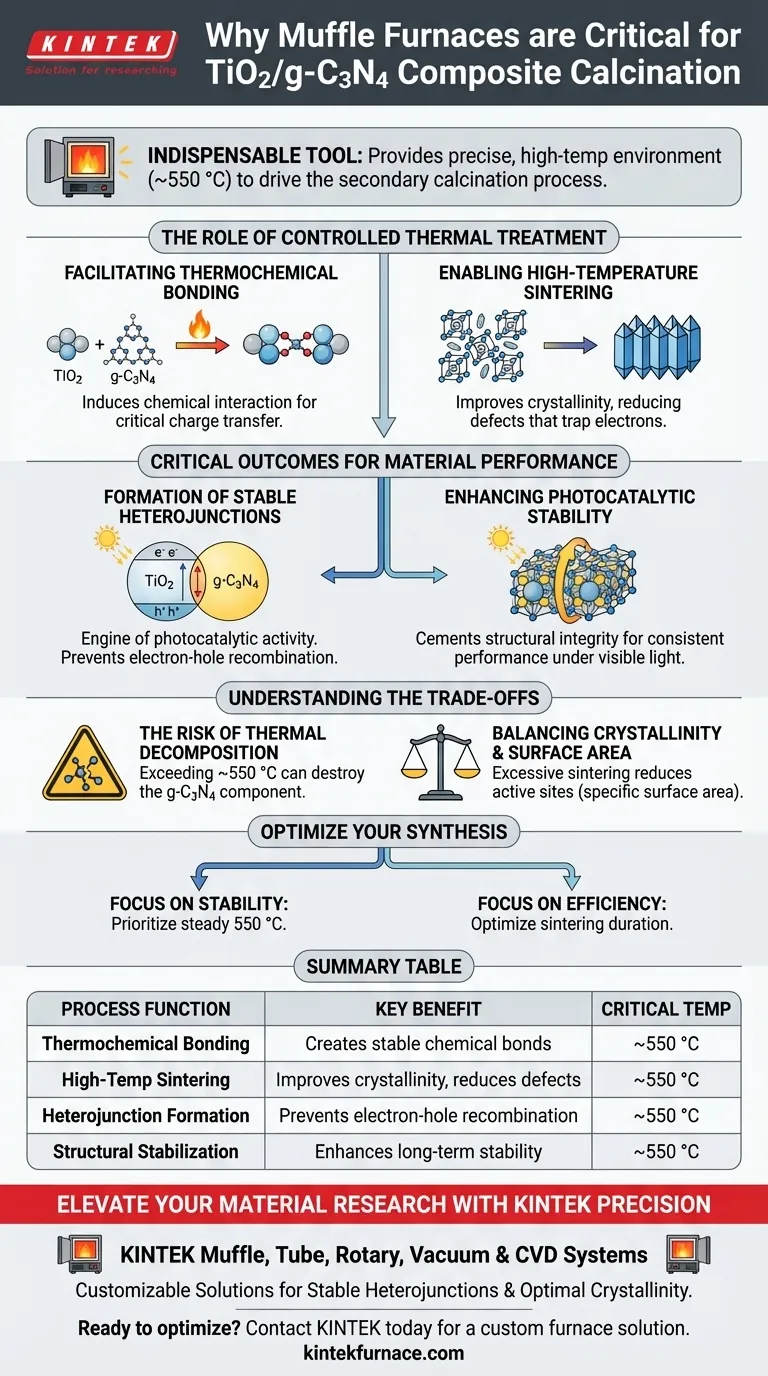

O uso de um Forno Mufla é indispensável para a síntese bem-sucedida de materiais compósitos de TiO2/g-C3N4 de alto desempenho. Ele fornece o ambiente preciso de alta temperatura — especificamente em torno de 550 °C — necessário para impulsionar o processo de calcinação secundária, transformando uma simples mistura de precursores em um compósito unificado e quimicamente ligado.

A função principal do Forno Mufla neste contexto é induzir a ligação termoquímica e a sinterização em alta temperatura. Este tratamento térmico controlado cria estruturas de heterounião estáveis e melhora a cristalinidade, que são pré-requisitos absolutos para a estabilidade fotocatalítica e o desempenho do material sob luz visível.

O Papel do Tratamento Térmico Controlado

Facilitando a Ligação Termoquímica

O principal desafio na criação de um compósito é garantir que os dois materiais distintos interajam em um nível químico, em vez de permanecerem como uma mistura física.

O Forno Mufla fornece a energia necessária para induzir a ligação termoquímica entre os componentes TiO2 e g-C3N4. Essa ligação é crítica para a transferência de carga entre os materiais durante a fotocatálise.

Permitindo a Sinterização em Alta Temperatura

Atingir a estrutura cristalina correta requer calor uniforme e sustentado que fornos comuns não conseguem fornecer.

Através da sinterização em alta temperatura, o forno garante que o material atinja a cristalinidade necessária. A cristalinidade aprimorada reduz defeitos que podem prender elétrons, aumentando assim a eficiência geral do material.

Resultados Críticos para o Desempenho do Material

Formação de Heterouniões Estáveis

A interface onde o TiO2 encontra o g-C3N4 é conhecida como heterounião. Este é o motor da atividade fotocatalítica do compósito.

O ambiente preciso de 550 °C fornecido pelo Forno Mufla solidifica essas estruturas de heterounião. Uma heterounião estável garante que os pares elétron-buraco gerados pela luz sejam efetivamente separados, evitando que eles se recombinem instantaneamente.

Aprimorando a Estabilidade Fotocatalítica

Um material pode ter um bom desempenho inicialmente, mas a fraqueza estrutural levará à degradação rápida sob condições operacionais.

O tratamento térmico cimenta a integridade estrutural do compósito. Este processo melhora significativamente a estabilidade fotocatalítica do material, permitindo que ele mantenha o desempenho ao longo do tempo, mesmo sob exposição contínua à luz visível.

Compreendendo os Compromissos

O Risco de Decomposição Térmica

Embora o calor elevado seja necessário para a ligação, o g-C3N4 é um semicondutor orgânico que pode se degradar se as temperaturas não forem controladas.

Se a temperatura do forno exceder a faixa ideal (por exemplo, significativamente acima de 550 °C), o componente g-C3N4 pode se decompor completamente. Isso destruiria a heterounião e deixaria apenas TiO2, anulando o propósito do compósito.

Equilibrando Cristalinidade e Área de Superfície

A sinterização melhora a cristalinidade, o que ajuda no desempenho elétrico, mas também pode levar ao crescimento de partículas.

Tempos de sinterização excessivos no forno podem fazer com que as partículas se fundam agressivamente demais. Isso reduz a área de superfície específica, potencialmente limitando o número de sítios ativos disponíveis para reações químicas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de TiO2/g-C3N4, alinhe os parâmetros do seu forno com seus alvos de desempenho específicos:

- Se o seu foco principal é Estabilidade a Longo Prazo: Priorize uma calcinação constante a 550 °C para garantir uma ligação termoquímica robusta e solidez da heterounião.

- Se o seu foco principal é Eficiência de Transferência de Carga: Concentre-se na duração da sinterização para maximizar a cristalinidade sem induzir a decomposição térmica do componente g-C3N4.

A precisão no tratamento térmico é a ponte entre uma simples mistura de pós e um fotocatalisador funcional e de alta estabilidade.

Tabela Resumo:

| Função do Processo | Benefício Chave | Temperatura Crítica |

|---|---|---|

| Ligação Termoquímica | Cria ligações químicas estáveis entre TiO2 e g-C3N4 | ~550 °C |

| Sinterização em Alta Temperatura | Melhora a cristalinidade e reduz defeitos do material | ~550 °C |

| Formação de Heterounião | Previne a recombinação de elétrons-buracos para eficiência | ~550 °C |

| Estabilização Estrutural | Aumenta a estabilidade fotocatalítica a longo prazo | ~550 °C |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

O controle térmico preciso é a diferença entre uma mistura falha e um compósito de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Mufla, Tubo, Rotativo, Vácuo e CVD projetados para atender às rigorosas demandas da síntese de TiO2/g-C3N4. Apoiados por P&D especializado e fabricação avançada, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis às suas necessidades exclusivas de pesquisa, garantindo heterouniões estáveis e cristalinidade ideal sempre.

Pronto para otimizar seu processo de calcinação? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada.

Guia Visual

Referências

- Rahil Azhar, W.I. Nawawi. Effect of Different Preparation Approaches on Pt-Modified TiO2/g-C3N4 for Effective Photocatalytic Degradation of RR4 Dye Under Visible Light. DOI: 10.24191/srj.v22i2.31241

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que um forno de alta temperatura de laboratório é necessário para fibras de carbono hierárquicas? Estabilizar Resíduos para o Sucesso

- Que EPI específico é recomendado para carregar e descarregar um forno de bancada? Equipamento Essencial para Manuseio Seguro de Altas Temperaturas

- Como os fornos mufla são cruciais na indústria de semicondutores? Essencial para o Processamento Térmico Preciso na Fabricação de Chips

- Qual é o papel das muflas na pré-tratamento de amostras médicas? Essencial para uma análise precisa de elementos vestigiais

- Quais são as principais características do design do forno mufla? Descubra Aquecimento de Precisão e Segurança

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual o papel de um forno mufla de caixa no recozimento primário de T-SAC? Alcançando a Decomposição Gradiente Precisa

- Qual é o propósito de um forno de incineração? Essencial para Análises Precisas do Teor de Cinzas