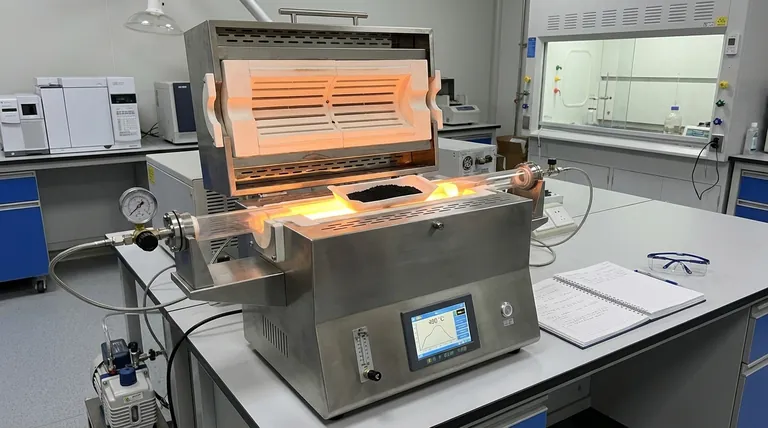

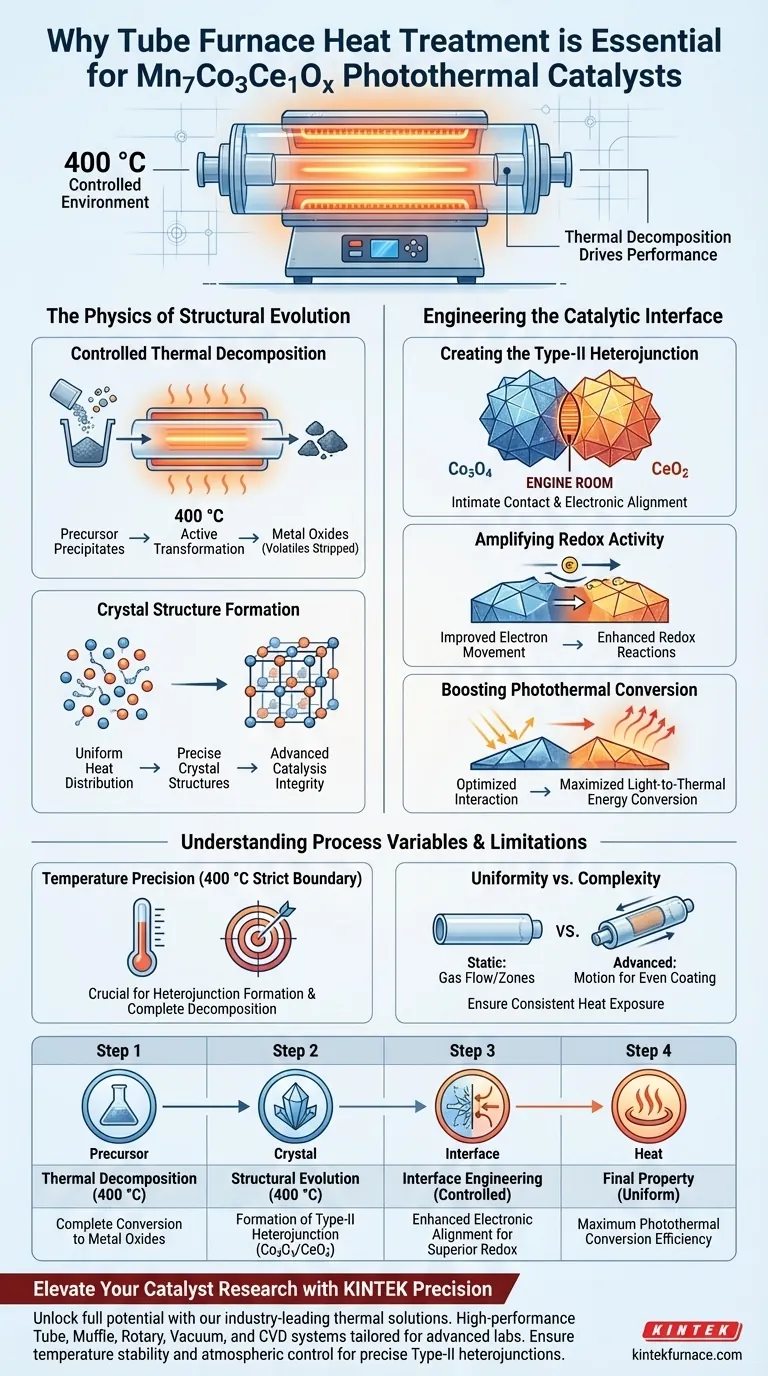

A decomposição térmica impulsiona o desempenho. O processo de tratamento térmico utilizando um forno tubular é essencial porque fornece um ambiente estritamente controlado a 400 °C, forçando os precipitados precursores a se decomporem e se reorganizarem em óxidos compostos altamente específicos. Essa regulação térmica é o principal mecanismo que determina a estrutura cristalina final do catalisador e sua eficiência subsequente.

O forno tubular não apenas seca o material; ele engenheiros a paisagem atômica para formar uma heterojunção tipo II entre Co3O4 e CeO2, que é o motor fundamental da atividade redox aprimorada e da conversão fototérmica do catalisador.

A Física da Evolução Estrutural

Decomposição Térmica Controlada

A 400 °C, o forno tubular garante que os materiais precursores sofram decomposição térmica completa.

Esta não é uma fase de secagem passiva; é uma transformação química ativa. O calor decompõe os precipitados iniciais, removendo componentes voláteis para deixar para trás os óxidos metálicos desejados.

Formação da Estrutura Cristalina

A distribuição uniforme de calor dentro do tubo permite que esses óxidos se estabeleçam em estruturas cristalinas precisas.

Sem esse ambiente térmico estável, os átomos poderiam se organizar caoticamente, levando a defeitos que prejudicam o desempenho. O forno tubular garante a integridade estrutural necessária para catálise avançada.

Engenharia da Interface Catalítica

Criação da Heterojunção Tipo II

O resultado mais crítico deste tratamento térmico é a formação de uma heterojunção tipo II entre Óxido de Cobalto (Co3O4) e Óxido de Cério (CeO2).

Essa interface é a "sala de máquinas" do material. O perfil de temperatura específico do forno facilita o contato íntimo e o alinhamento eletrônico entre esses dois óxidos distintos.

Amplificação da Atividade Redox

Uma vez estabelecida essa heterojunção, a capacidade do material de participar de reações de redução-oxidação (redox) melhora significativamente.

A junção promove melhor movimento de elétrons através da superfície do catalisador. Isso se correlaciona diretamente com a eficácia do material em aplicações fototérmicas.

Aumento da Conversão Fototérmica

A reorganização estrutural alcançada no forno maximiza a eficiência de conversão fototérmica.

Ao otimizar a interação entre os componentes de manganês, cobalto e cério, o material se torna altamente eficiente na conversão de energia luminosa em energia térmica, que impulsiona o processo catalítico.

Compreendendo as Variáveis e Limitações do Processo

A Importância da Precisão da Temperatura

Embora o forno tubular seja poderoso, a temperatura específica de 400 °C é uma condição de contorno estrita para este composto específico.

O desvio dessa temperatura pode impedir a formação das heterojunções necessárias ou levar à decomposição incompleta. A natureza "controlada" do forno é tão importante quanto o próprio calor.

Uniformidade vs. Complexidade

Fornos tubulares padrão fornecem excelente controle de temperatura, mas alcançar uniformidade em grandes lotes pode ser desafiador.

Embora algumas configurações avançadas (como fornos tubulares rotativos) usem movimento para garantir que cada partícula seja revestida ou aquecida uniformemente, fornos tubulares estáticos padrão dependem fortemente do fluxo de gás e de zonas de aquecimento precisas. Você deve garantir que sua configuração de carregamento permita exposição consistente ao calor para evitar resultados heterogêneos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial do seu catalisador Mn7Co3Ce1Ox, você deve alinhar sua estratégia de tratamento térmico com suas métricas de desempenho específicas.

- Se o seu foco principal é Atividade Redox: Priorize a precisão do ponto de ajuste de 400 °C para garantir a formação completa da heterojunção tipo II Co3O4/CeO2.

- Se o seu foco principal é Consistência de Lote: Certifique-se de que a carga da amostra dentro do tubo permita a penetração uniforme de calor, ou considere métodos de agitação para evitar gradientes térmicos.

O gerenciamento térmico preciso não é apenas uma etapa de preparação; é o arquiteto da identidade funcional do seu catalisador.

Tabela Resumo:

| Mecanismo do Processo | Temperatura | Resultado Chave |

|---|---|---|

| Decomposição Térmica | 400 °C | Conversão completa de precipitados precursores em óxidos metálicos. |

| Evolução Estrutural | 400 °C | Formação de uma heterojunção Tipo II entre Co3O4 e CeO2. |

| Engenharia da Interface | Controlada | Alinhamento eletrônico aprimorado para atividade redox superior. |

| Propriedade Final | Uniforme | Eficiência máxima de conversão fototérmica para energia de luz para calor. |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

Desbloqueie todo o potencial dos seus materiais fototérmicos com as soluções térmicas líderes da indústria da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho, adaptados especificamente para requisitos avançados de laboratório. Se você está engenheirando precisas heterojunções Tipo II ou necessitando de decomposição uniforme de Mn7Co3Ce1Ox, nossos fornos personalizáveis garantem a estabilidade de temperatura e o controle atmosférico que sua pesquisa exige.

Pronto para otimizar sua eficiência catalítica? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema de alta temperatura perfeito para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Niansi Li, Qiliang Wang. A Multifunctional Photothermal Catalyst Enabling Full‐Day Sustainable Power and Indoor Air Quality Control. DOI: 10.1002/advs.202505059

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a aplicação de um forno de resistência tubular de alta temperatura no estudo de revestimentos de HEA? | KINTEK

- Por que um forno tubular equipado com um sistema de controle de atmosfera é necessário para a síntese de soluções sólidas de h-Zn-Co-O?

- Quais são as principais características de um forno de tubo a vácuo? Domine o Processamento de Altas Temperaturas com Controle de Precisão

- Por que um forno tubular de alta temperatura é usado para esfoliação de PCN? Desbloqueie Catálise Superior de Nanofolhas 2D

- Quais são as desvantagens de um forno tubular? Principais limitações para uso industrial e laboratorial

- Por que é necessário usar um forno tubular com atmosfera inerte para a desaglomeração térmica de corpos verdes cerâmicos?

- Qual é a função principal de um forno tubular na epitaxia por transferência de contato? Potencializando o Crescimento Preciso de Perovskita

- Por que o tratamento de pré-oxidação do substrato em um forno tubular é necessário? Garanta forte adesão do revestimento Ti(Nb)-Si-C