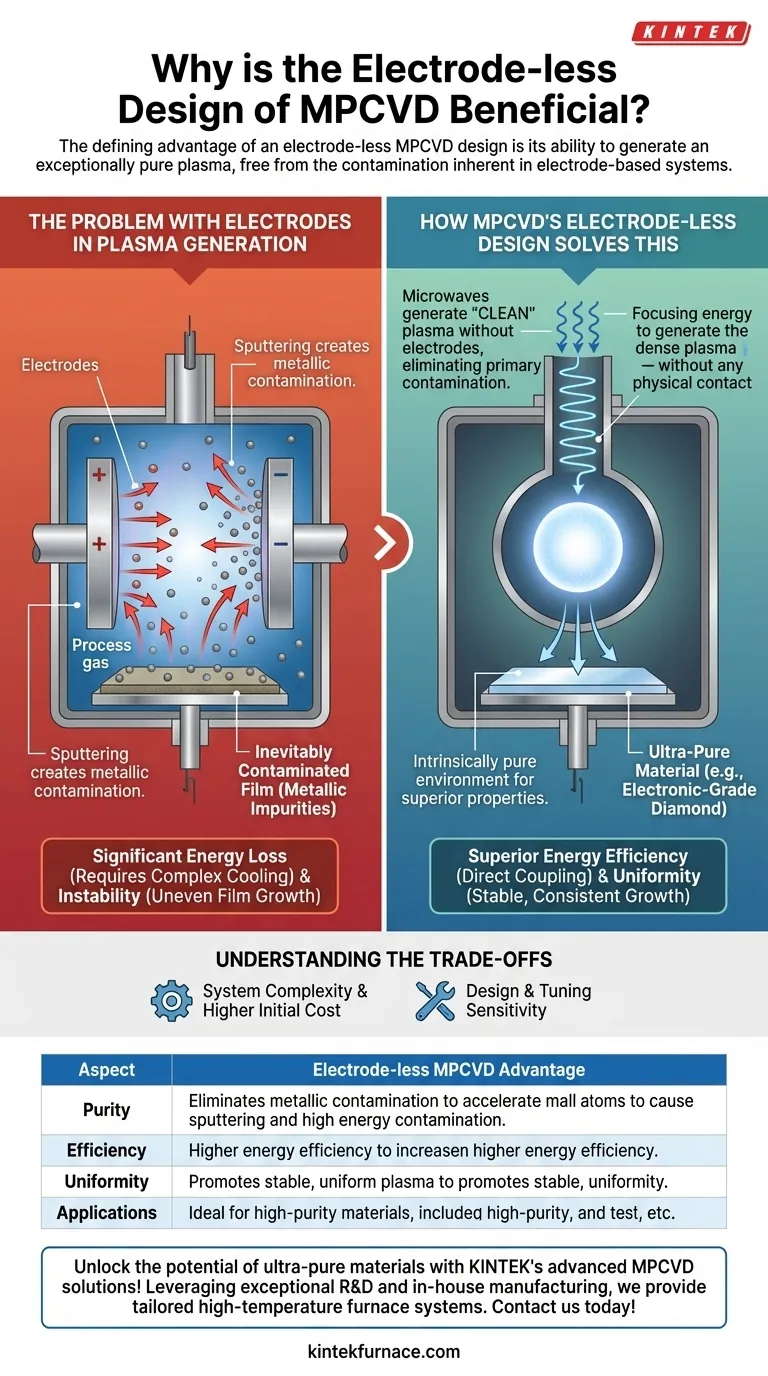

A vantagem definidora de um design MPCVD sem eletrodos é sua capacidade de gerar um plasma excepcionalmente puro, livre da contaminação inerente aos sistemas baseados em eletrodos. Ao remover os eletrodos, você elimina a principal fonte de impurezas metálicas que podem degradar a qualidade do filme depositado, ao mesmo tempo que melhora significativamente a eficiência energética do sistema.

O problema central com os sistemas de plasma tradicionais é que os eletrodos necessários para criar o plasma também são uma fonte de contaminação. A abordagem sem eletrodos do MPCVD usa micro-ondas para gerar um plasma "limpo", resolvendo fundamentalmente esse problema e possibilitando o crescimento de materiais ultra-puros, como diamante de alta qualidade.

O Problema com Eletrodos na Geração de Plasma

Para entender o benefício da remoção dos eletrodos, devemos primeiro entender os problemas que eles criam nos sistemas convencionais de deposição de plasma.

Como o Plasma Tradicional é Criado

Em muitos sistemas de plasma, como aqueles que usam Corrente Contínua (CC) ou Plasma Acoplado Capacitivamente (CCP), um forte campo elétrico é aplicado entre dois eletrodos metálicos dentro da câmara de reação. Este campo energiza o gás de processo, removendo elétrons dos átomos e criando o plasma.

A Fonte Inevitável de Contaminação

O plasma, no entanto, não é um ambiente gentil. Íons de alta energia dentro do plasma são acelerados em direção aos eletrodos e bombardeiam suas superfícies. Este processo, conhecido como sputtering (pulverização catódica), fisicamente arranca átomos do material do eletrodo.

Esses átomos metálicos pulverizados então se misturam com o gás de processo e são incorporados ao filme em crescimento como impurezas. Para aplicações que exigem pureza extrema, como diamante de grau eletrônico, essa contaminação é inaceitável.

A Questão da Perda de Energia e Instabilidade

Os eletrodos também atuam como um ponto de perda significativa de energia, muitas vezes exigindo sistemas de resfriamento complexos. Isso reduz a eficiência energética geral da geração de plasma. Além disso, o plasma pode se concentrar de forma desigual ao redor dos eletrodos, levando à instabilidade e ao crescimento não uniforme do filme.

Como o Design Sem Eletrodos do MPCVD Resolve Isso

O Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) adota uma abordagem fundamentalmente diferente para gerar plasma, contornando os problemas causados pelos eletrodos.

Gerando Plasma com Micro-ondas

Em um sistema MPCVD, não há eletrodos dentro da câmara de vácuo. Em vez disso, micro-ondas (tipicamente em 2,45 GHz) são geradas externamente e guiadas para uma cavidade ressonante projetada com precisão.

Essa energia de micro-ondas é focada no centro da câmara, onde se acopla diretamente com o gás de processo. As micro-ondas excitam as moléculas de gás, criando uma bola de plasma densa, estável e flutuante sem qualquer contato físico.

A Vantagem do Plasma "Limpo"

Como não há componentes internos para o plasma pulverizar, a composição do plasma é determinada unicamente pelos gases precursores que você introduz. Isso elimina a principal via para contaminação metálica.

O resultado é um ambiente de processamento intrinsecamente puro, essencial para depositar filmes de diamante de alta qualidade com propriedades térmicas, ópticas e eletrônicas superiores.

Eficiência Energética e Uniformidade Superiores

O acoplamento da energia de micro-ondas diretamente ao gás é um método mais eficiente de geração de plasma do que depender da descarga elétrica entre eletrodos. Isso leva a densidades de plasma mais altas com menor potência.

A natureza flutuante da bola de plasma também promove um ambiente de temperatura e químico mais estável e uniforme, o que se traduz em um crescimento de filme mais consistente e repetível em todo o substrato.

Entendendo as Compensações

Embora muito benéfico, o design sem eletrodos não está isento de considerações. Um consultor de confiança deve reconhecer o quadro completo.

Complexidade e Custo do Sistema

Os reatores MPCVD, com seus geradores de micro-ondas, guias de onda e cavidades ressonantes, são geralmente mais complexos e acarretam um custo inicial mais alto do que sistemas de plasma CC mais simples.

Sensibilidade ao Projeto e Ajuste

O desempenho de um sistema MPCVD depende muito da geometria da cavidade ressonante. O projeto e o ajuste adequados são críticos para alcançar uma descarga de plasma estável no local desejado, o que requer experiência significativa em engenharia.

Iniciação do Plasma

Sob certas condições de pressão e gás, iniciar o plasma com micro-ondas pode ser mais desafiador do que acender um arco entre dois eletrodos. Isso geralmente requer um mecanismo de "semente" para iniciar o processo.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um sistema sem eletrodos depende, em última análise, da qualidade exigida do seu material final.

- Se seu foco principal é produzir o material de mais alta pureza (por exemplo, diamante de grau eletrônico, componentes ópticos): A prevenção de contaminação oferecida por um design MPCVD sem eletrodos é inegociável.

- Se seu foco principal é depositar revestimentos menos sensíveis ou conduzir pesquisa exploratória com restrições de custo: Um sistema baseado em eletrodos pode ser um ponto de partida suficiente, mas você deve estar preparado para aceitar suas limitações inerentes à pureza do filme.

Em última análise, escolher um design sem eletrodos é uma decisão estratégica para priorizar a pureza do material e o controle do processo acima de tudo.

Tabela de Resumo:

| Aspecto | Vantagem do MPCVD Sem Eletrodos |

|---|---|

| Pureza | Elimina a contaminação metálica por sputtering, possibilitando filmes ultra-puros |

| Eficiência | Maior eficiência energética com acoplamento direto de micro-ondas, reduzindo a perda de potência |

| Uniformidade | Promove plasma estável e uniforme para um crescimento de filme consistente |

| Aplicações | Ideal para materiais de alta pureza, como diamante de grau eletrônico e componentes ópticos |

Desbloqueie o potencial de materiais ultra-puros com as soluções MPCVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo configurações CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas para resultados superiores. Entre em contato conosco hoje para discutir como nossa tecnologia MPCVD sem eletrodos pode elevar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável

- Qual papel a taxa de fluxo de gás desempenha na MPCVD? Dominando a Taxa de Deposição e a Uniformidade do Filme

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão