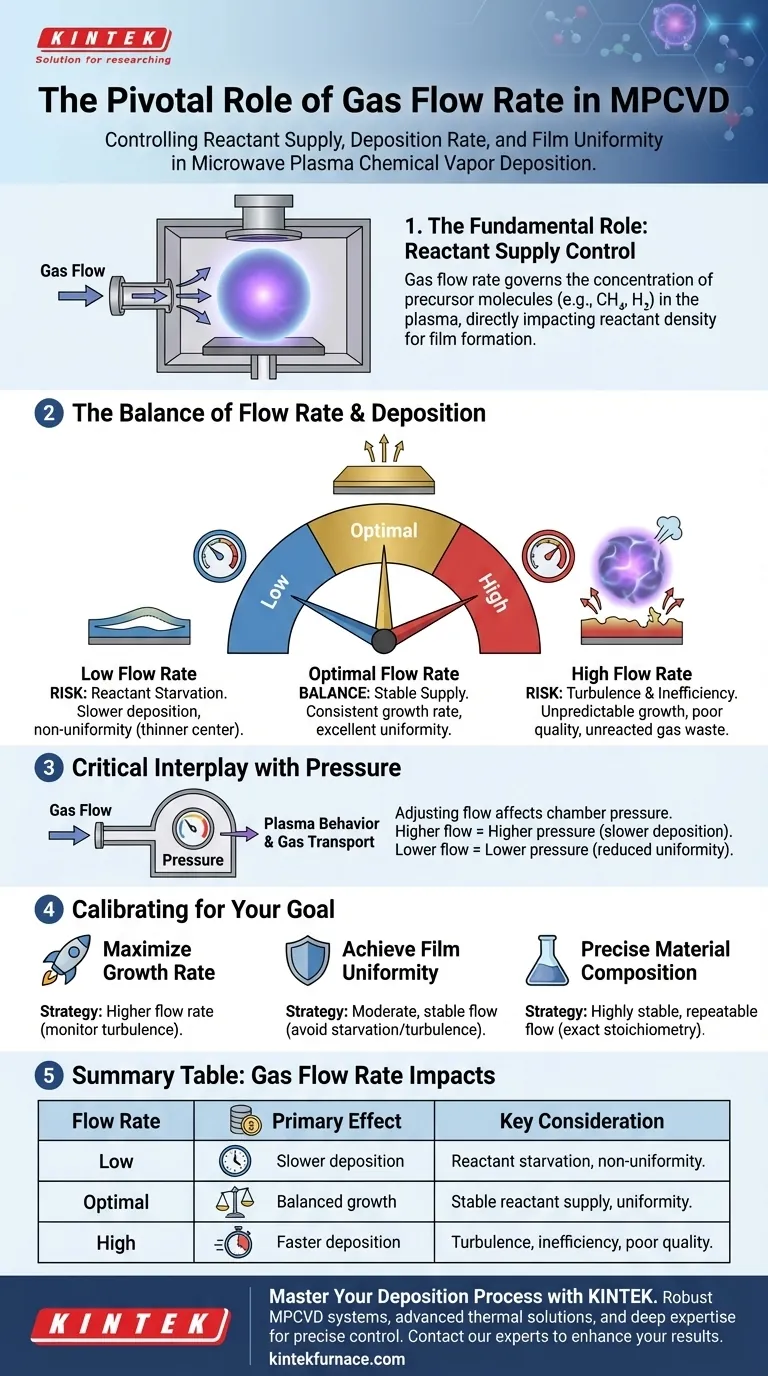

Na Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD), a taxa de fluxo de gás é o principal mecanismo para controlar o fornecimento de precursores reagentes ao substrato. Ela governa diretamente a concentração de espécies químicas dentro do plasma, o que, por sua vez, determina a taxa de crescimento do filme, sua espessura final e sua uniformidade na superfície do substrato.

O desafio central da MPCVD não é apenas fornecer gás, mas gerenciar a concentração e a distribuição de espécies reativas na superfície de crescimento. A taxa de fluxo de gás é o seu controle mais direto sobre este equilíbrio delicado, atuando como a alavanca principal para ajustar tanto a velocidade quanto a qualidade da sua deposição.

O Papel Fundamental do Fluxo de Gás: Controlando o Fornecimento de Reagentes

Para dominar um processo MPCVD, você deve entender o fluxo de gás não como uma velocidade simples, mas como um controle para a concentração de reagentes. Essa perspectiva é fundamental para diagnosticar e otimizar seus resultados.

O Conceito de Concentração de Reagentes

A taxa de fluxo de gás determina o número de moléculas precursoras (como metano e hidrogênio para o crescimento de diamante) introduzidas na câmara de reação por unidade de tempo.

Isso define diretamente a densidade de espécies reativas disponíveis no plasma. Uma taxa de fluxo maior aumenta essa densidade, fornecendo mais matéria-prima para as reações químicas que formam o filme.

Impacto na Taxa de Deposição

A taxa de deposição do filme está fortemente correlacionada com a taxa de fluxo.

Uma taxa de fluxo menor fornece menos reagentes, diminuindo inerentemente o processo de crescimento. Inversamente, uma taxa de fluxo maior pode aumentar a taxa de deposição, mas apenas até certo ponto.

Impacto na Uniformidade do Filme

A uniformidade é alcançada quando os reagentes são distribuídos uniformemente por toda a superfície do substrato.

A taxa de fluxo é crítica aqui. Uma taxa ideal garante um fornecimento consistente e estável de reagentes para todas as áreas da superfície de crescimento, resultando em espessura e composição uniformes do filme.

Compreendendo as Compensações e Nuances

Simplesmente aumentar ou diminuir a taxa de fluxo sem considerar as consequências é um erro comum. A taxa de fluxo ideal é um equilíbrio cuidadosamente calibrado entre fatores concorrentes.

O Risco de Taxas de Fluxo Baixas

Operar com uma taxa de fluxo de gás insuficiente leva à "fome de reagentes" (reactant starvation).

Isso não só retarda a deposição a níveis impraticáveis, mas também pode causar não uniformidade. As bordas do substrato podem consumir os reagentes disponíveis antes que cheguem ao centro, resultando em um filme mais fino no meio.

O Risco de Taxas de Fluxo Altas

Taxas de fluxo excessivamente altas também são prejudiciais. Elas podem criar turbulência dentro da câmara, perturbando a camada limite estável de gás acima do substrato.

Isso leva a um crescimento imprevisível e não uniforme. Além disso, pode ser ineficiente, pois os gases precursores não reagidos são varridos para fora da câmara pela bomba de vácuo antes que tenham a chance de contribuir para o filme.

A Interação Crítica com a Pressão

A taxa de fluxo de gás e a pressão da câmara não são variáveis independentes; elas estão intrinsecamente ligadas. Aumentar o fluxo de gás para dentro da câmara enquanto a velocidade de bombeamento permanece constante fará com que a pressão geral da câmara aumente.

A pressão em si afeta as características do plasma e o transporte de gás. Pressões mais altas podem retardar a taxa de deposição, enquanto pressões baixas também podem degradar a uniformidade. Portanto, qualquer ajuste na taxa de fluxo deve ser considerado no contexto de seu efeito sobre a pressão da câmara.

Calibrando a Taxa de Fluxo para Seu Objetivo Específico

A taxa de fluxo "correta" não é um número único, mas depende do seu material específico, geometria do sistema e resultado desejado. Use os seguintes princípios como seu guia.

- Se seu foco principal é maximizar a taxa de crescimento: Você provavelmente operará com uma taxa de fluxo mais alta, mas deve monitorar cuidadosamente a uniformidade e parar de aumentar o fluxo antes que a turbulência degrade a qualidade do seu filme.

- Se seu foco principal é alcançar a máxima uniformidade do filme: Procure uma taxa de fluxo moderada e estável que forneça um suprimento consistente de reagentes sem criar zonas de turbulência ou de fome de reagentes.

- Se seu foco principal é a composição precisa do material: Sua prioridade é uma taxa de fluxo altamente estável e repetível que mantenha a proporção exata de gases precursores necessária para sua estequiometria desejada.

Dominar a taxa de fluxo de gás transforma seu processo MPCVD de uma receita fixa em uma ferramenta de engenharia precisamente controlada.

Tabela de Resumo:

| Taxa de Fluxo de Gás | Efeito Principal | Consideração Chave |

|---|---|---|

| Baixa | Deposição mais lenta, risco de fome de reagentes | Pode causar espessura não uniforme (centro mais fino) |

| Ótima | Taxa de crescimento equilibrada e excelente uniformidade | Garante um fornecimento estável e consistente de reagentes |

| Alta | Deposição mais rápida, mas risco de turbulência | Pode levar ao uso ineficiente de gás e má qualidade do filme |

| Interação Chave | Taxa de fluxo e pressão da câmara estão ligadas | Ajustar o fluxo afeta a pressão, que impacta o comportamento do plasma |

Com Dificuldades para Otimizar Seu Processo MPCVD?

O controle preciso da taxa de fluxo de gás é fundamental para obter filmes de diamante uniformes e de alta qualidade. Na KINTEK, aproveitamos nossa profunda experiência em soluções térmicas avançadas para fornecer sistemas MPCVD robustos e suporte especializado.

Nossos Fornos a Vácuo e de Atmosfera e Sistemas CVD/PECVD são projetados para estabilidade e controle excepcionais do processo. Com fortes capacidades internas de P&D e fabricação, oferecemos personalização profunda para atender perfeitamente às suas necessidades exclusivas de pesquisa ou produção.

Deixe-nos ajudá-lo a dominar seu processo de deposição. Entre em contato com nossos especialistas hoje para uma consulta sobre como nossas soluções podem aprimorar seus resultados em MPCVD.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Como o MPCVD atinge altas taxas de crescimento para a síntese de diamantes? Desbloqueie o Crescimento Rápido e de Alta Qualidade de Diamantes

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza