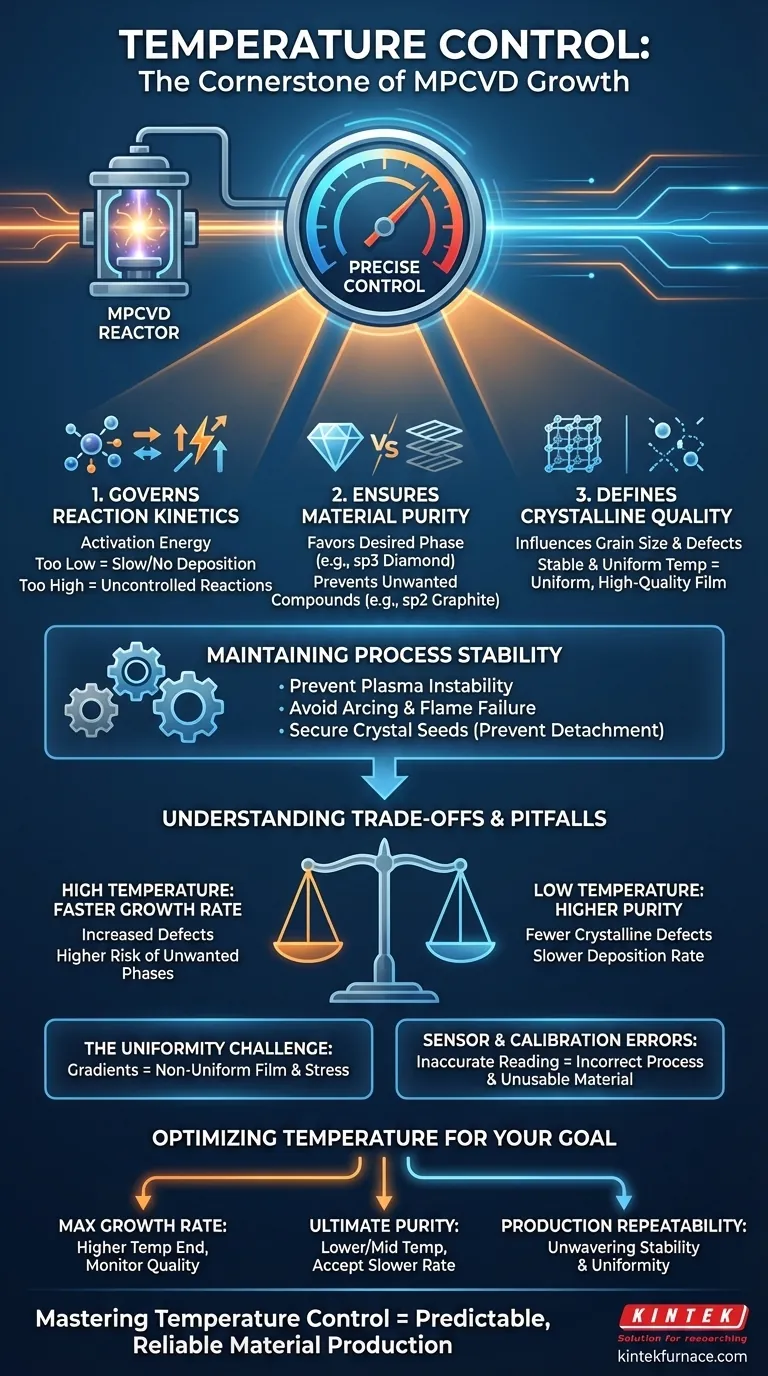

No MPCVD, o controle preciso da temperatura não é apenas um parâmetro; é a pedra angular de todo o processo de crescimento. Ele governa diretamente a velocidade e o tipo de reações químicas que ocorrem no plasma, o que, por sua vez, determina a pureza, a estrutura e a qualidade geral do material resultante. Sem um gerenciamento rigoroso da temperatura, o processo torna-se não confiável, falhando em produzir o filme desejado e correndo o risco de danificar o substrato ou o equipamento.

A temperatura em um sistema de Deposição Química de Vapor em Plasma de Micro-ondas (MPCVD) é a alavanca principal para controlar a cinética química. Se for mal gerenciada, você não obterá apenas um filme de baixa qualidade — você corre o risco de criar materiais inteiramente diferentes e indesejados ou causar uma falha catastrófica no processo.

O Papel da Temperatura na Deposição Química

O material final é um produto direto do ambiente químico. A temperatura é a variável mais crítica que você pode controlar nesse ambiente.

Governança da Cinética de Reação

As reações químicas que permitem que os gases precursores se decomponham e se depositem em um substrato exigem uma quantidade específica de energia. A temperatura fornece essa energia de ativação.

Se a temperatura estiver muito baixa, a taxa de reação será impraticavelmente lenta ou a deposição pode não ocorrer. Se estiver muito alta, as reações podem se tornar descontroladas.

Garantindo a Pureza do Material

O controle preciso da temperatura garante que apenas as reações químicas desejadas ocorram. Para o crescimento de diamante, isso significa favorecer a formação de carbono com ligação sp3.

Temperaturas incorretas podem promover a criação de compostos ou fases indesejadas, como carbono com ligação sp2 (grafite), o que degrada severamente as propriedades do filme final.

Definindo a Qualidade Cristalina

A temperatura influencia diretamente a estrutura cristalina final, incluindo o tamanho do grão e a densidade de defeitos.

Uma temperatura estável e uniforme em todo o substrato promove o crescimento de um filme cristalino uniforme e de alta qualidade. Flutuações levam a inconsistências e imperfeições.

Mantendo a Estabilidade e Confiabilidade do Processo

Além da química, o controle de temperatura é fundamental para a estabilidade física do próprio processo MPCVD. A estabilidade do sistema está diretamente ligada ao seu equilíbrio térmico.

Prevenção de Instabilidade do Plasma

No MPCVD, a potência de micro-ondas é usada para gerar e sustentar o plasma, que aquece o substrato. O controle estável da temperatura requer ajustes suaves e contínuos nessa potência de micro-ondas.

Ajustes erráticos de potência para perseguir uma temperatura flutuante podem levar a um plasma instável, comprometendo todo o ciclo de crescimento.

Evitando Arco Elétrico e Falha da Chama

Uma das consequências mais graves da má regulação da temperatura é o arco elétrico do plasma. Isso ocorre quando o plasma se torna instável e descarrega de forma incontrolável.

Um arco pode extinguir o plasma (falha da chama), interrompendo imediatamente o processo de deposição e potencialmente danificando o suporte do substrato e os componentes da câmara.

Protegendo as Sementes de Cristal

O crescimento bem-sucedido começa com minúsculas sementes de cristal na superfície do substrato. O processo é extremamente sensível em seus estágios iniciais.

O choque térmico devido ao mau controle de temperatura ou a um evento de arco pode fazer com que essas delicadas sementes se desprendam do substrato, resultando em uma falha completa do ciclo de crescimento.

Entendendo as Compensações e Armadilhas

Otimizar a temperatura não se trata de encontrar um número "perfeito", mas de gerenciar uma série de compensações críticas.

O Dilema da Alta Temperatura

Operar em uma temperatura mais alta pode aumentar significativamente a taxa de crescimento do material.

No entanto, isso geralmente ocorre ao custo de aumento da formação de defeitos e um risco maior de produzir fases de material indesejadas, reduzindo assim a qualidade geral.

A Limitação da Baixa Temperatura

Usar uma temperatura mais baixa geralmente resulta em material de maior pureza com menos defeitos cristalinos.

O principal inconveniente é uma taxa de deposição drasticamente mais lenta, o que pode tornar o processo muito lento e caro para muitas aplicações comerciais ou de pesquisa.

O Desafio da Uniformidade

A temperatura absoluta em um ponto é menos importante do que a uniformidade da temperatura em todo o substrato.

Gradientes — pontos quentes e frios na superfície do substrato — levarão diretamente a uma espessura de filme não uniforme, estresse e propriedades de material inconsistentes.

Erros de Sensor e Calibração

Seu sistema de controle é tão confiável quanto seus sensores. Uma leitura de temperatura imprecisa de um sensor não calibrado ou defeituoso torna todo o loop de controle inútil.

Isso pode levar a operar o processo em uma temperatura completamente incorreta, produzindo material inutilizável sem que o operador perceba que há um problema.

Otimizando a Temperatura para o Seu Objetivo

Seu ponto de ajuste de temperatura ideal é uma escolha estratégica dependente de seu objetivo específico. Reconheça as compensações inerentes para tomar uma decisão informada.

- Se seu foco principal for a taxa máxima de crescimento: Você provavelmente operará na extremidade superior da faixa de temperatura aceitável, mas deve monitorar ativamente os sinais de redução da qualidade do cristal.

- Se seu foco principal for a pureza e qualidade final do material: Você deve favorecer a extremidade inferior a média da faixa de temperatura, aceitando uma taxa de deposição mais lenta como a compensação por menos defeitos.

- Se seu foco principal for a repetibilidade do processo para produção: Seu objetivo é a estabilidade e uniformidade de temperatura inabaláveis em todo o substrato, ainda mais do que atingir um número absoluto específico.

Em última análise, dominar o controle de temperatura é dominar a capacidade de produzir seu material desejado de forma previsível e confiável todas as vezes.

Tabela de Resumo:

| Aspecto do Controle de Temperatura | Impacto no Processo MPCVD |

|---|---|

| Cinética de Reação | Governa a taxa de deposição e a energia de ativação para as reações. |

| Pureza do Material | Previne fases indesejadas (ex: grafite) e garante carbono com ligação sp3. |

| Qualidade Cristalina | Influencia o tamanho do grão, a densidade de defeitos e a uniformidade do filme. |

| Estabilidade do Processo | Previne instabilidade do plasma, arco elétrico e falha da chama. |

| Taxa de Crescimento vs. Qualidade | Temperaturas mais altas aumentam a taxa, mas podem aumentar os defeitos; temperaturas mais baixas favorecem a pureza, mas tornam a deposição mais lenta. |

Com dificuldades em resultados inconsistentes de MPCVD? Seu processo exige precisão.

Na KINTEK, entendemos que o controle de temperatura confiável é a base para a deposição bem-sucedida de filmes de diamante. Aproveitando nossas excepcionais capacidades de P&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo sistemas especializados de CVD/PECVD, projetados para estabilidade térmica e uniformidade incomparáveis.

Nossa forte capacidade de personalização profunda nos permite adaptar um sistema que atenda precisamente aos seus requisitos experimentais exclusivos, quer seu foco seja a taxa máxima de crescimento, a pureza final do material ou a repetibilidade em escala de produção.

Assuma o controle do seu processo MPCVD. Contate nossos especialistas hoje para discutir como uma solução KINTEK pode aprimorar a confiabilidade e o rendimento do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza