Em qualquer forno de indução, o controle preciso da temperatura é o fator mais crítico para garantir a qualidade consistente do produto, a eficiência operacional e a integridade metalúrgica. Ele dita tudo, desde a composição final da liga e as propriedades mecânicas até a prevenção de defeitos dispendiosos, transformando o processo de fusão de um simples ato de aquecimento em uma disciplina de fabricação controlada.

A questão central não é simplesmente fundir metal, mas controlar seu estado com precisão. A temperatura imprecisa leva diretamente a propriedades inconsistentes do material, defeitos de fundição e energia desperdiçada, comprometendo todo o processo de produção.

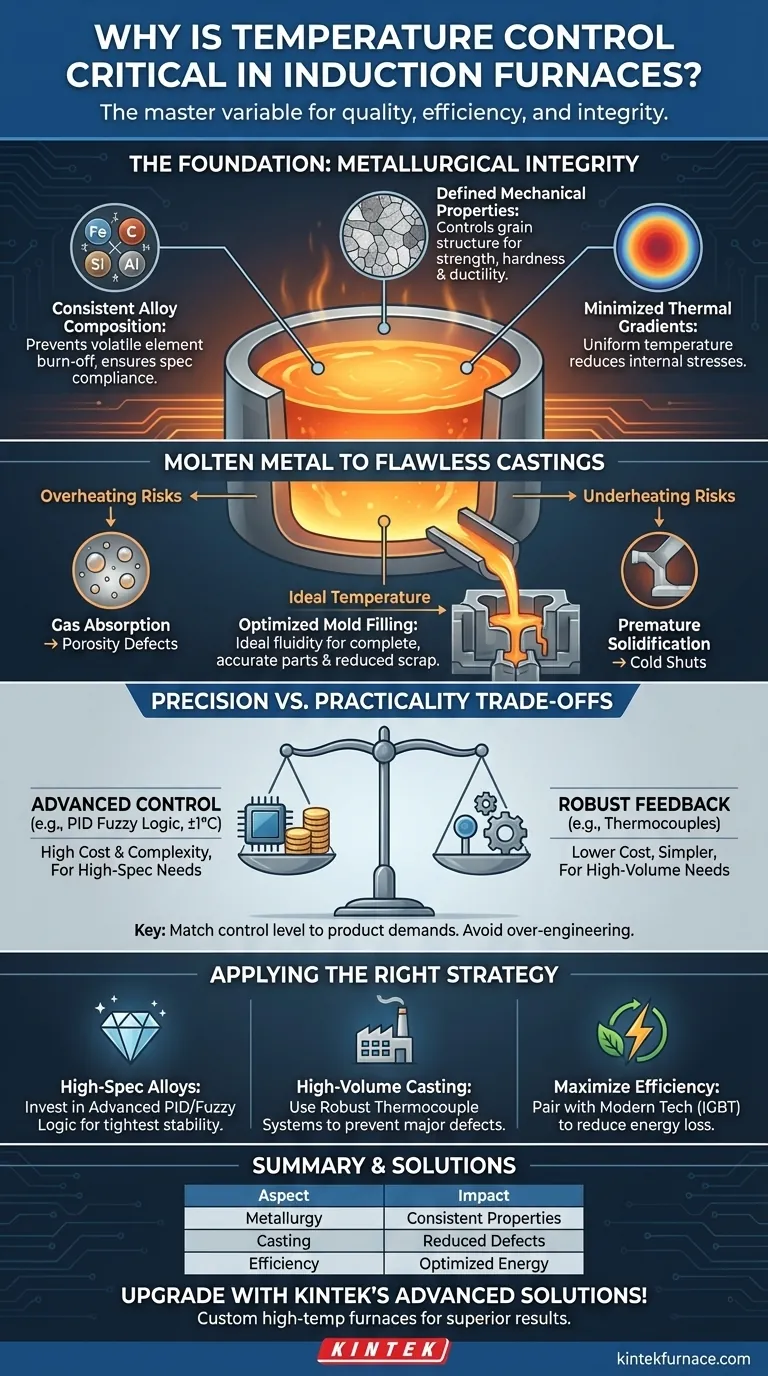

A Base da Qualidade: Integridade Metalúrgica

As propriedades finais do seu metal são determinadas muito antes de ser fundido. Elas são forjadas no banho de fusão, onde a temperatura é a variável mestre.

Garantindo Composição Consistente da Liga

Cada elemento em uma liga tem um comportamento específico em diferentes temperaturas. O calor excessivo pode fazer com que elementos voláteis se queimem, alterando a composição final e comprometendo as propriedades pretendidas do material.

O controle estável da temperatura garante que todos os elementos permaneçam devidamente dissolvidos e distribuídos por toda a fusão, garantindo que a liga atenda às especificações todas as vezes.

Definindo Propriedades Mecânicas

A temperatura na qual um metal é mantido e fundido influencia diretamente sua estrutura de grão. Essa estrutura, por sua vez, dita propriedades mecânicas críticas como dureza, resistência à tração e ductilidade.

Sem controle preciso, você introduz variabilidade no produto final, levando a um desempenho inconsistente e potenciais falhas em campo.

Minimizando Gradientes Térmicos

Sistemas de controle eficazes trabalham para manter uma diferença mínima de temperatura entre o núcleo e a superfície do metal fundido.

Grandes gradientes térmicos podem criar tensões internas e inconsistências dentro do material, mesmo antes de ser fundido. A temperatura uniforme é a base de um produto uniforme e de alta qualidade.

Do Metal Fundido a Fundições Impecáveis

A transição de um banho de fusão para uma peça sólida é um processo repleto de riscos. A temperatura certa é sua principal ferramenta para mitigar esses riscos.

Prevenindo Porosidade e Defeitos

O superaquecimento do metal aumenta sua capacidade de absorver gases como hidrogênio e oxigênio. Esses gases ficam presos durante a solidificação, criando porosidade — um defeito crítico que enfraquece a fundição final.

Por outro lado, o subaquecimento pode fazer com que o metal solidifique prematuramente, resultando em preenchimentos incompletos, conhecidos como juntas frias.

Otimizando o Preenchimento do Molde e a Fluidez

Cada fundição tem uma temperatura de vazamento ideal que garante que o metal tenha a fluidez correta. Isso permite que ele flua suavemente e preencha todos os detalhes do molde sem erodir a superfície do molde ou solidificar muito rapidamente.

O controle preciso da temperatura permite essa fluidez ideal, garantindo que peças complexas sejam formadas completa e precisamente. Isso reduz diretamente as taxas de sucata e o desperdício de material.

Compreendendo as Trocas: Precisão vs. Praticidade

Embora o controle de temperatura seja essencial, o grau de precisão necessário é uma decisão de negócios crítica que envolve trocas claras.

O Custo do Controle Avançado

Sistemas de última geração, como aqueles que usam lógica fuzzy PID, podem manter a estabilidade da temperatura em ±1°C. Esse nível de precisão é incrível, mas vem com maior investimento de capital e custos de manutenção.

A Complexidade da Implementação

Sistemas de controle avançados não são "plug-and-play". Eles exigem integração cuidadosa, calibração e operadores habilidosos que entendam como usar curvas de aquecimento programáveis e interpretar dados de feedback.

Um sistema avançado mal implementado pode criar mais problemas do que um sistema mais simples e bem gerenciado.

O Risco de Superengenharia

Nem toda aplicação requer precisão de subgrau. A chave é corresponder o nível de controle às demandas do produto final. Uma fundição de uso geral pode não justificar o custo de um sistema projetado para uma liga aeroespacial de alto desempenho.

Como Aplicar Isso ao Seu Projeto

Sua escolha de estratégia de controle de temperatura deve estar diretamente alinhada com seu objetivo operacional principal.

- Se seu foco principal é produzir ligas de alta especificação: Invista em sistemas avançados de controle PID ou lógica fuzzy para alcançar a mais alta estabilidade de temperatura possível e garantir as propriedades metalúrgicas.

- Se seu foco principal é a fundição de alto volume com boa qualidade: Implemente sistemas robustos de feedback de termopar que evitem superaquecimento e subaquecimento significativos para minimizar defeitos e garantir o preenchimento consistente do molde.

- Se seu foco principal é maximizar a eficiência energética: Emparelhe seu sistema de controle de temperatura com tecnologia de forno moderna, como inversores IGBT, para reduzir a perda de energia e garantir que mais energia seja direcionada para a fusão.

Em última análise, dominar o controle de temperatura é o caminho mais direto para dominar seu produto final e seu desempenho.

Tabela Resumo:

| Aspecto | Impacto do Controle de Temperatura |

|---|---|

| Integridade Metalúrgica | Garante composição consistente da liga e propriedades mecânicas, minimizando defeitos. |

| Qualidade da Fundição | Previne porosidade e juntas frias, melhorando o preenchimento do molde e reduzindo as taxas de sucata. |

| Eficiência Operacional | Otimiza o uso de energia e a estabilidade do processo, reduzindo custos e aumentando a produtividade. |

| Estratégias de Controle | Varia de sistemas básicos para uso geral a PID/lógica fuzzy avançados para alta precisão. |

Atualize seu forno de indução com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas capacidades de personalização profunda garantem controle preciso de temperatura para resultados metalúrgicos superiores e eficiência operacional. Não deixe que temperaturas inconsistentes comprometam sua produção —entre em contato conosco hoje para discutir como podemos aprimorar seu processo e entregar resultados confiáveis e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5