O controle preciso de temperatura evita falhas estruturais catastróficas. Ao manter rigorosamente as temperaturas abaixo de 500°C, o forno garante a decomposição lenta e controlada de aglutinantes orgânicos como o Polivinil Butiral (PVB). Isso evita a vaporização rápida que causa acúmulo de pressão interna e rachaduras subsequentes nos corpos verdes de tungstênio poroso.

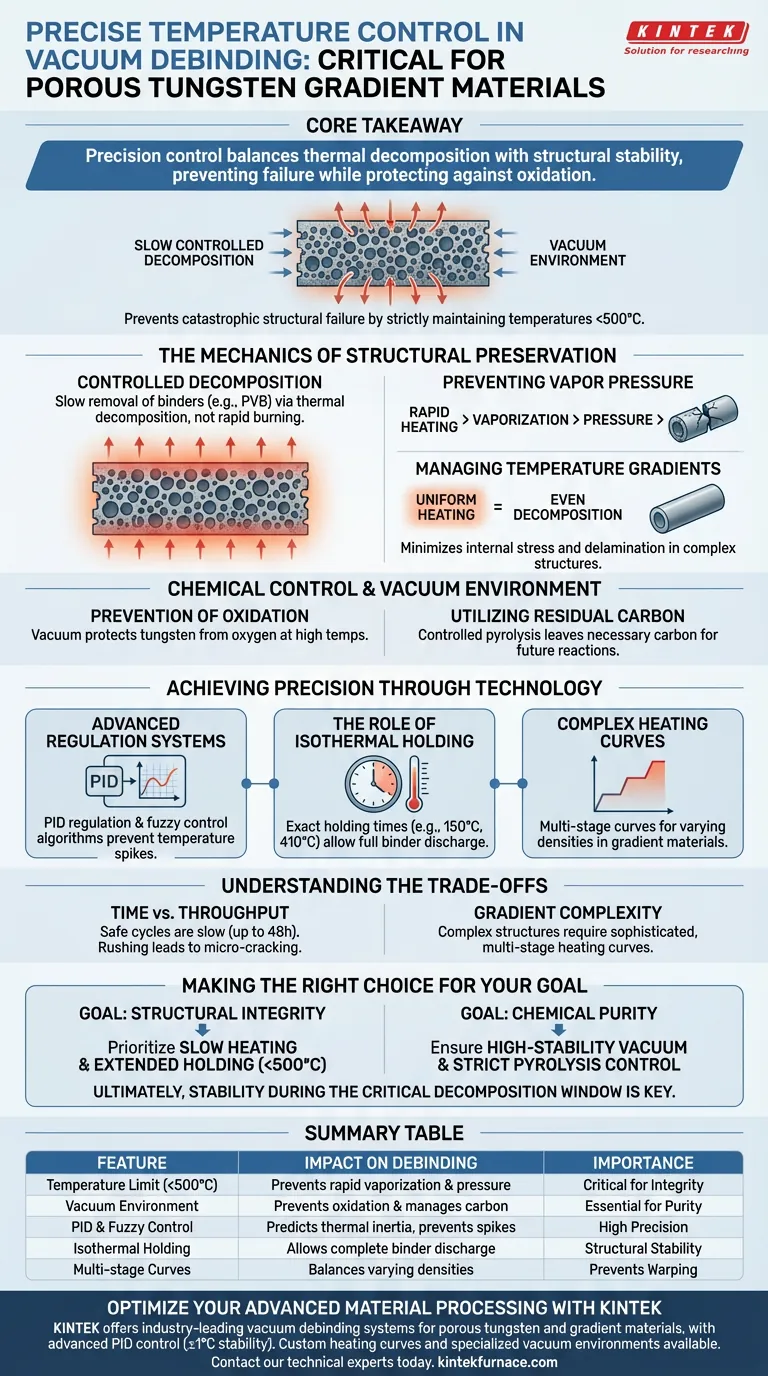

Ponto Principal O sucesso do desaglutinamento de tungstênio poroso reside no equilíbrio entre a decomposição térmica e a estabilidade estrutural. O controle de precisão atua como um regulador, garantindo que a remoção do aglutinante seja gradual o suficiente para preservar a integridade do corpo verde, enquanto o ambiente a vácuo protege o metal da oxidação e gerencia os níveis de carbono para reações futuras.

A Mecânica da Preservação Estrutural

Decomposição Controlada de Aglutinantes

O objetivo principal durante o desaglutinamento é a remoção de agentes orgânicos, como PVB e plastificantes. Este processo deve ocorrer através da decomposição térmica lenta, em vez de queima ou ebulição rápida.

Prevenção do Acúmulo de Pressão de Vapor

Se a temperatura subir muito rapidamente ou flutuar, a matéria orgânica vaporiza instantaneamente. Em um material de gradiente poroso, esse gás não consegue escapar rápido o suficiente. A pressão interna resultante leva a rachaduras no corpo verde, destruindo a peça antes que a sinterização comece.

Gerenciamento de Gradientes de Temperatura

Estruturas porosas complexas são suscetíveis a tensões internas. A regulação precisa minimiza os gradientes de temperatura em toda a peça. Essa uniformidade garante que o aglutinante se decomponha uniformemente em toda a estrutura, evitando delaminação ou deformação.

Controle Químico e o Ambiente a Vácuo

Prevenção de Oxidação

O tungstênio é altamente sensível ao oxigênio em altas temperaturas. O desaglutinamento em um ambiente a vácuo é crucial para prevenir a oxidação dos elementos metálicos. Mesmo pequenos picos de temperatura poderiam acelerar reações químicas indesejadas se a integridade do vácuo for comprometida.

Utilização de Carbono Residual

O processo não é apenas sobre remoção; é sobre equilíbrio químico. A pirólise controlada permite que uma quantidade específica de carbono residual permaneça. Esse carbono serve como uma fonte necessária para reações in-situ subsequentes, influenciando as propriedades finais do material.

Alcançando Precisão Através da Tecnologia

Sistemas Avançados de Regulação

Para manter os limites rigorosos necessários (geralmente dentro de ±1°C), os fornos a vácuo utilizam algoritmos de regulação PID e controle fuzzy. Esses sistemas preveem a inércia térmica, impedindo que a temperatura ultrapasse o limiar crítico de 500°C.

O Papel da Manutenção Isotérmica

O desaglutinamento eficaz geralmente requer a manutenção do material em temperaturas específicas (por exemplo, 150°C ou 410°C) por longos períodos. O controle preciso garante que esses tempos de manutenção isotérmica sejam exatos, permitindo que os aglutinantes descarreguem completamente do esqueleto poroso sem estressar o material.

Compreendendo os Compromissos

Tempo vs. Produção

A armadilha mais comum é sacrificar a precisão em prol da velocidade. Um ciclo de desaglutinamento "seguro" é inerentemente lento — às vezes durando até 48 horas. Acelerar a taxa de aquecimento para aumentar a produção quase invariavelmente leva a microfissuras e rejeição de peças.

Complexidade de Materiais de Gradiente

Materiais de gradiente poroso possuem densidades e condutividades térmicas variadas. Uma curva de aquecimento que funciona para uma peça sólida pode destruir uma peça porosa. O compromisso exige a programação de curvas de aquecimento complexas e multi-estágios em vez de rampas lineares simples, exigindo controles de forno mais sofisticados.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o processamento bem-sucedido de materiais de gradiente de tungstênio poroso, alinhe seus parâmetros de processo com seu resultado específico:

- Se seu foco principal é Integridade Estrutural: Priorize taxas de aquecimento lentas e tempos de manutenção estendidos em pontos críticos de decomposição do aglutinante (por exemplo, <500°C) para eliminar o acúmulo de pressão interna.

- Se seu foco principal é Pureza Química: Garanta que seu sistema mantenha um vácuo de alta estabilidade para prevenir a oxidação e controle rigorosamente a pirólise para gerenciar os níveis de carbono residual.

Em última análise, a precisão no desaglutinamento não se trata de quão quente você pode chegar, mas de quão estável você pode permanecer durante a janela crítica de decomposição.

Tabela Resumo:

| Recurso | Impacto no Desaglutinamento de Tungstênio Poroso | Importância |

|---|---|---|

| Limite de Temperatura (<500°C) | Previne vaporização rápida de PVB e pressão interna | Crítico para Integridade |

| Ambiente a Vácuo | Previne oxidação do metal e gerencia níveis de carbono | Essencial para Pureza |

| Controle PID e Fuzzy | Prevê inércia térmica para evitar picos de temperatura | Alta Precisão |

| Manutenção Isotérmica | Permite a descarga completa do aglutinante dos esqueletos porosos | Estabilidade Estrutural |

| Curvas Multi-estágios | Equilibra densidades variadas em estruturas de gradiente | Previne Deformação |

Otimize Seu Processamento de Materiais Avançados com a KINTEK

Não deixe que falhas estruturais ou oxidação comprometam seus materiais de alto desempenho. A KINTEK fornece sistemas de desaglutinamento a vácuo líderes na indústria, projetados especificamente para os requisitos delicados de materiais de tungstênio poroso e de gradiente.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama completa de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Nossos fornos apresentam lógica avançada de controle PID e fuzzy para garantir a estabilidade precisa de ±1°C que sua pesquisa exige. Se você precisa de curvas de aquecimento personalizadas ou ambientes a vácuo especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades de processamento exclusivas.

Pronto para alcançar precisão térmica superior? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar a eficiência e o sucesso do seu laboratório.

Guia Visual

Referências

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as principais etapas na operação de uma câmara de vácuo? Domine o Processo para Controle de Precisão

- Quais metais são propensos à oxidação durante a fusão? Proteger com fornos a vácuo ou a gás inerte

- Por que o tratamento térmico a vácuo é necessário? Alcance Pureza e Desempenho Superiores do Material

- Recozimento a 1200°C para Aço Silício LPBF (Fe-Si): Melhorando o Desempenho Magnético Suave

- Quais são as vantagens de usar um forno de secagem a vácuo para precursores de BiOCl? Garanta Purity e Eficiência de Sinterização

- O que é o ciclo de queima em um forno a vácuo? Uma Chave para o Tratamento Térmico de Alta Pureza

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel crítico de um ambiente de alto vácuo na recuperação de magnésio? Desbloqueando a Separação Eficiente de Ligas Al-Mg