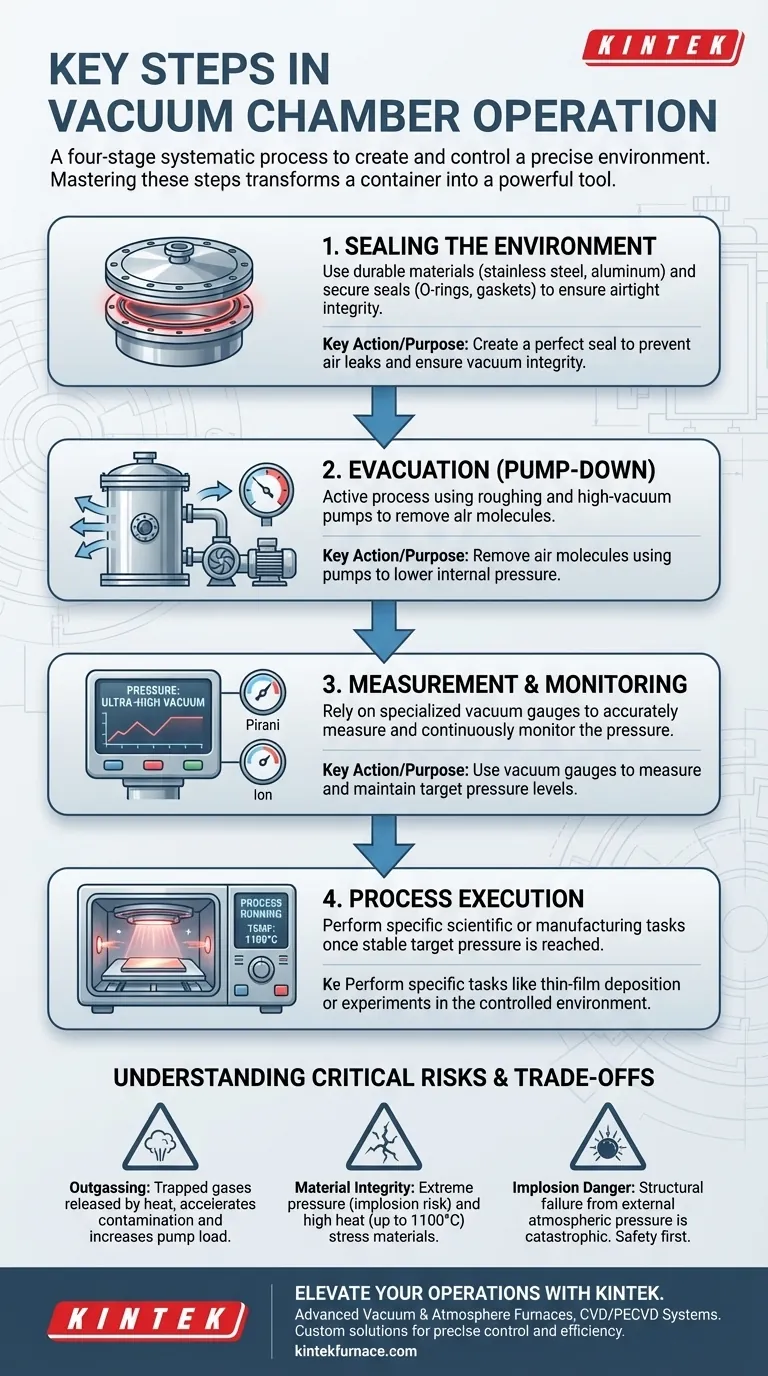

Fundamentalmente, operar uma câmara de vácuo é um processo de quatro estágios. Começa com a criação de uma vedação perfeita, seguida pelo uso de bombas para remover o ar e diminuir a pressão interna. Essa pressão é constantemente monitorada com medidores até que um nível alvo seja atingido, momento em que o processo científico ou de fabricação pretendido pode ser realizado dentro do ambiente controlado.

O objetivo de operar uma câmara de vácuo não é simplesmente remover o ar, mas obter controle preciso e estável sobre um ambiente. Dominar este processo requer entendê-lo como um sistema onde a câmara, as bombas e os medidores trabalham juntos para criar as condições necessárias para sua aplicação específica.

Os Quatro Pilares da Operação a Vácuo

Operar um sistema de vácuo é um processo sistemático. Cada estágio se baseia no anterior, e uma falha em uma etapa impedirá o sucesso nas outras.

Etapa 1: Vedação do Ambiente

Antes que qualquer vácuo possa ser alcançado, você deve ter uma câmara perfeitamente vedada. Esta é a base de toda a operação.

A própria câmara deve ser construída a partir de materiais duráveis e de baixo desgasificação, como aço inoxidável ou alumínio. A integridade de suas soldas e superfícies é crítica.

Todos os pontos de entrada, como portas e passagens, dependem de vedações (como anéis O-rings ou juntas de cobre) para evitar que o ar atmosférico vaze. Estes devem estar limpos, dimensionados corretamente e livres de qualquer dano.

Etapa 2: Evacuação (A Bombeamento)

A evacuação é o processo ativo de remoção de moléculas de ar da câmara vedada para diminuir a pressão.

Isso é realizado com bombas de vácuo. Frequentemente, um sistema usa uma abordagem de dois estágios: uma bomba de vácuo primário remove a maior parte do ar para atingir um vácuo baixo, e então uma bomba de alto vácuo (como uma bomba turbomolecular ou de difusão) assume para atingir pressões muito mais baixas.

O tempo que leva para bombear depende do volume da câmara, da velocidade da bomba e de quaisquer vazamentos ou desgasificação presentes no sistema.

Etapa 3: Medição e Monitoramento

Você não pode ver o vácuo, então deve confiar em instrumentos para medi-lo com precisão.

Medidores de vácuo são sensores especializados que medem a pressão dentro da câmara. Diferentes tipos de medidores são necessários para diferentes faixas de pressão.

Por exemplo, um medidor Pirani é eficaz para medir níveis de vácuo primário, enquanto um medidor de íons é necessário para medir vácuo alto e ultra-alto. O monitoramento contínuo confirma que você atingiu e está mantendo sua pressão alvo.

Etapa 4: Execução do Processo

Uma vez que o ambiente de vácuo está estável na pressão desejada, o trabalho real pode começar.

Esta é a fase específica da aplicação, que pode ser qualquer coisa, desde um experimento de física ou teste de materiais até um processo industrial como deposição de filme fino ou soldagem por feixe de elétrons.

Durante esta fase, você também pode estar controlando outras variáveis, como temperatura ou introduzindo gases de processo específicos de maneira altamente controlada.

Compreendendo os Riscos Críticos e Trade-offs

Uma câmara de vácuo não é um recipiente simples; é um sistema ativo com desafios inerentes, especialmente ao realizar processos avançados como aquecimento a alta temperatura.

O Desafio da Desgasificação

A desgasificação é a liberação de gases ou vapores retidos das superfícies internas da câmara e de quaisquer itens colocados dentro dela. Este processo é acelerado pelo calor.

Essas moléculas liberadas aumentam a carga de gás, tornando mais difícil para as bombas baixarem a pressão. A desgasificação também pode contaminar o processo que você está tentando executar.

Integridade do Material Sob Estresse

A força em uma câmara de vácuo é imensa. Um vácuo não "suga"; em vez disso, a pressão atmosférica externa (cerca de 14,7 libras por polegada quadrada ao nível do mar) empurra para dentro em todas as superfícies.

Ao adicionar calor extremo, como em um processo de 1100°C, os materiais devem ser escolhidos de forma que possam suportar tanto o diferencial de pressão quanto a alta temperatura sem deformar, degradar ou desgasificar excessivamente. Materiais como quartzo, cerâmica e ligas de aço específicas são frequentemente necessários.

O Perigo de Implosão

Uma falha estrutural em uma câmara de vácuo não é uma explosão; é uma implosão. Se uma janela de visualização, parede ou vedação falhar, a pressão atmosférica externa fará com que a câmara colapse violentamente e catastroficamente.

Este é um risco de segurança significativo. Certifique-se sempre de que sua câmara seja classificada para o nível de vácuo pretendido e que quaisquer modificações sejam projetadas e validadas profissionalmente.

Como Aplicar Isso ao Seu Objetivo

Seu foco operacional mudará dependendo do seu objetivo específico.

- Se seu foco principal é a experimentação básica: Priorize a obtenção de um vácuo estável, garantindo que sua câmara e vedantes estejam limpos e sem vazamentos.

- Se seu foco principal é a fabricação de alta pureza: Sua principal preocupação será minimizar a contaminação, selecionando materiais de baixa desgasificação e realizando um "bake-out" para remover moléculas voláteis antes do início do processo.

- Se seu foco principal é um processo de alta temperatura: A segurança e a integridade do material são primordiais; você deve verificar se cada componente de sua câmara pode suportar o estresse combinado de vácuo e calor extremo.

Dominar essas etapas operacionais transforma uma simples caixa em uma ferramenta poderosa para manipular o ambiente físico.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Vedação do Ambiente | Criar uma vedação perfeita para evitar vazamentos de ar e garantir a integridade do vácuo. |

| 2 | Evacuação (Bombeamento) | Remover moléculas de ar usando bombas para diminuir a pressão interna. |

| 3 | Medição e Monitoramento | Usar medidores de vácuo para medir e manter os níveis de pressão alvo. |

| 4 | Execução do Processo | Realizar tarefas específicas como deposição de filme fino ou experimentos no ambiente controlado. |

Pronto para elevar suas operações de câmara de vácuo? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas – garantindo controle preciso, segurança e eficiência para o seu laboratório. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e fornecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior