A pressão positiva é o parâmetro de segurança e controle de qualidade mais crítico na operação de fornos de atmosfera. Em essência, é uma medida de segurança proativa que garante que qualquer vazamento no sistema do forno flua para fora, e não para dentro. Ao manter uma pressão dentro do forno ligeiramente superior ao ar ambiente circundante, você impede que o oxigênio entre e se misture com os gases de processo combustíveis, o que criaria um risco grave de explosão e comprometeria a integridade metalúrgica das peças.

Um forno de atmosfera é projetado para ser um sistema selado. Manter uma ligeira pressão positiva garante que quaisquer vazamentos fluam para fora do forno, e não para dentro, garantindo assim tanto a segurança da operação quanto a integridade da atmosfera controlada.

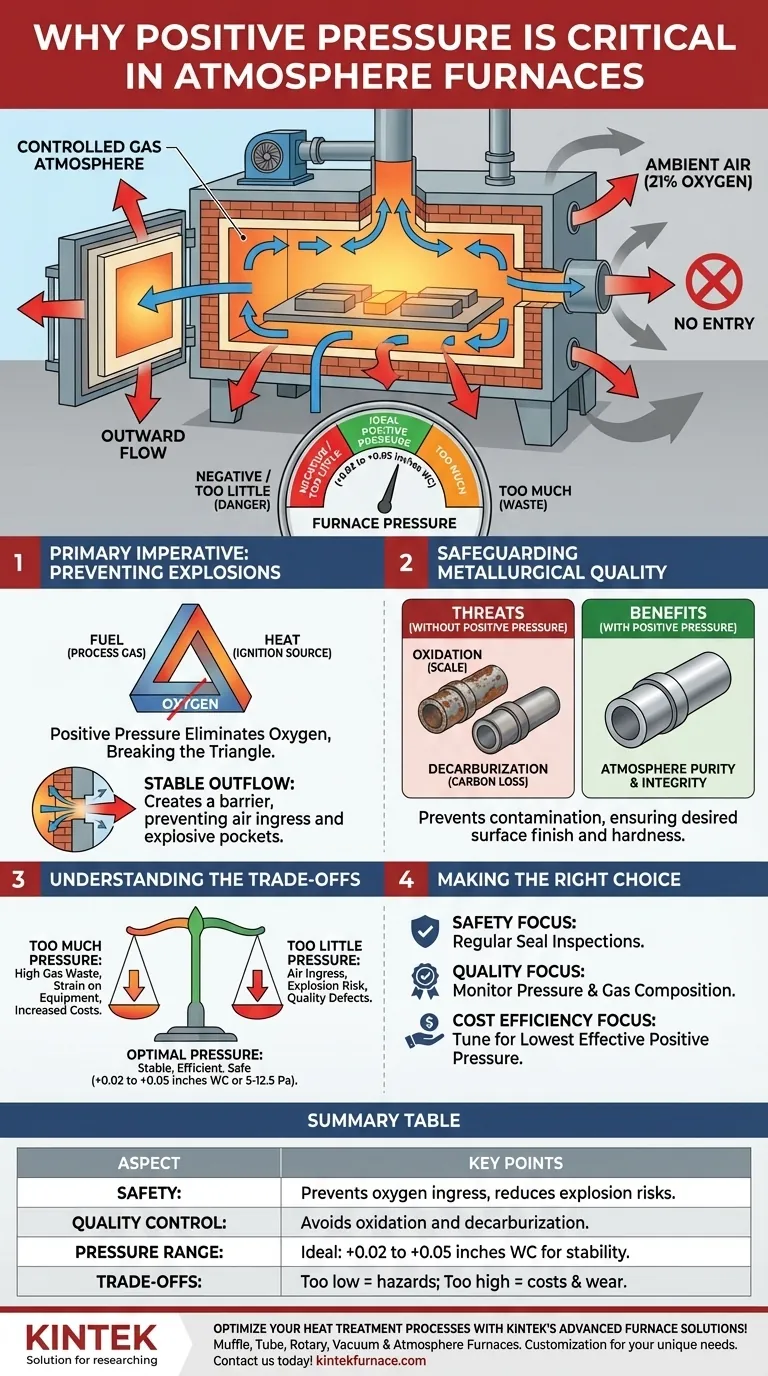

O Imperativo Primário: Prevenção de Explosões

A razão mais crucial para manter a pressão positiva é mitigar o risco de uma explosão no forno. Este é um princípio fundamental da segurança em aquecimento industrial.

O Triângulo do Fogo no Contexto de um Forno

Para que uma explosão ocorra, são necessários três elementos: combustível, oxigênio e uma fonte de ignição. Em um forno de atmosfera, você tem dois destes por design: o gás de processo inflamável (o combustível) e altas temperaturas (a fonte de ignição).

A pressão positiva é o controle de engenharia que elimina de forma confiável o terceiro elemento: oxigênio.

Como os Vazamentos se Tornam Perigos

Os fornos possuem inúmeros pontos potenciais de vazamento: vedações de porta, eixos de ventilador, portas de termopar e juntas de alvenaria. Se a pressão interna fosse neutra ou negativa, qualquer um desses pontos atuaria como um vácuo, puxando o ar externo para a zona quente.

Este influxo de ar (aproximadamente 21% de oxigênio) pode criar bolsas localizadas de misturas explosivas. Quando essas bolsas encontram o calor inerente do forno, uma deflagração ou explosão pode ocorrer.

O Papel do Fluxo Estável de Saída

Ao garantir uma ligeira e constante pressão positiva, você cria um fluxo suave e contínuo de gás atmosférico a partir desses mesmos pontos de vazamento. Esse fluxo de saída atua como uma barreira, impedindo fisicamente que o ar entre na câmara.

Salvaguardando a Qualidade Metalúrgica

Além da segurança, a pressão positiva é essencial para manter a atmosfera específica e controlada necessária para um tratamento térmico de alta qualidade. A intrusão de ar é uma forma de contaminação que arruína o processo.

A Ameaça da Oxidação

O oxigênio do ar reagirá prontamente com a superfície quente das peças de aço. Essa reação forma uma camada indesejável de óxido de ferro, comumente conhecida como carepa.

Esta carepa pode arruinar o acabamento da superfície, interferir nas tolerâncias dimensionais e criar problemas para processos pós-tratamento, como galvanização ou revestimento.

Prevenindo a Descarburização Indesejada

Mesmo pequenas quantidades de oxigênio e o vapor d'água presente no ar podem reagir com o carbono na superfície do aço. Esse processo, chamado descarburização, remove carbono do aço, deixando uma camada externa macia.

Para processos como cementação ou têmpera neutra, onde uma superfície dura e com alto teor de carbono é o objetivo principal, a descarburização é uma falha crítica que torna as peças inúteis.

Garantindo a Pureza da Atmosfera

Os fabricantes gastam recursos significativos para gerar e fornecer misturas precisas de gases (por exemplo, gás endotérmico, misturas de nitrogênio-metanol). A pressão positiva garante que essa atmosfera cuidadosamente elaborada permaneça pura e execute sua função metalúrgica pretendida sem contaminação.

Compreendendo as Trocas: Encontrando a Pressão Ideal

O controle de pressão não se trata de maximizar a pressão; trata-se de manter um alvo estável e específico. Tanto a pressão excessiva quanto a insuficiente criam problemas.

O Problema com Muita Pressão

Uma pressão positiva desnecessariamente alta é um desperdício e ineficiente. Ela força um grande volume de gás de processo caro para fora do forno, aumentando drasticamente os custos operacionais.

Uma pressão extremamente alta também pode exercer uma tensão indevida nas portas do forno, vedações e estruturas refratárias, potencialmente acelerando o desgaste.

O Perigo de Pouca Pressão

Operar com pressão positiva insuficiente (ou pior, pressão negativa) é a condição mais perigosa. Ela reintroduz o risco de entrada de ar, levando diretamente aos riscos de segurança e defeitos de qualidade discutidos acima. Flutuações próximas à pressão zero são altamente instáveis e devem ser evitadas.

A Faixa de Pressão Ideal

O alvo padrão da indústria é uma pressão positiva leve, mas consistente. Isso é tipicamente medido em polegadas de coluna d'água (WC) ou Pascais (Pa).

Uma faixa de alvo comum é de +0,02 a +0,05 polegadas WC (aproximadamente 5 a 12,5 Pa). Isso é suficiente para garantir um fluxo constante de saída, mas baixo o suficiente para minimizar o desperdício de gás.

Fazendo a Escolha Certa para Sua Operação

Alcançar uma pressão estável no forno requer uma abordagem holística que combina design adequado do sistema, monitoramento diligente e manutenção regular.

- Se o seu foco principal é a segurança: Inspecione e mantenha regularmente todas as vedações do forno, gaxetas e possíveis pontos de vazamento para garantir que a pressão positiva estabelecida seja eficaz.

- Se o seu foco principal é a qualidade do produto: Monitore continuamente a pressão do forno juntamente com a composição do gás (por exemplo, ponto de orvalho, potencial de carbono) para correlacionar desvios de pressão com mudanças atmosféricas.

- Se o seu foco principal é a eficiência de custos: Ajuste seu sistema de controle de pressão para manter a menor pressão positiva eficaz, prevenindo tanto a entrada de ar quanto o consumo excessivo de gás.

Em última análise, dominar a pressão do forno não é apenas um passo processual; é a base para um tratamento térmico seguro, consistente e lucrativo.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Segurança | Previne a entrada de oxigênio, reduzindo riscos de explosão ao manter o fluxo de gás para fora. |

| Controle de Qualidade | Evita oxidação e descarburização, garantindo a integridade e o acabamento da superfície da peça. |

| Faixa de Pressão | Ideal: +0,02 a +0,05 polegadas WC (5-12,5 Pa) para estabilidade e eficiência. |

| Trocas | Muito baixa: riscos de segurança; muito alta: aumento de custos e desgaste. |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando a segurança, a qualidade e a eficiência de custos. Entre em contato conosco hoje para discutir como podemos apoiar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais