Em sua essência, o PECVD é um pilar da fabricação moderna de alto volume porque combina de forma única eficiência, versatilidade e baixas temperaturas de processamento. Isso permite depositar filmes finos uniformes e de alta qualidade em grandes áreas sem danificar os componentes sensíveis e pré-existentes em um substrato. É essa capacidade de baixa temperatura que desbloqueia sua adequação para a produção de eletrônicos complexos e multicamadas em escala.

O verdadeiro valor do PECVD na fabricação em larga escala não é apenas a deposição de filmes; é a capacidade de fazer isso em baixas temperaturas. Este único atributo permite a criação de dispositivos sofisticados como microchips e displays modernos, que seriam destruídos pelo calor dos métodos de deposição tradicionais.

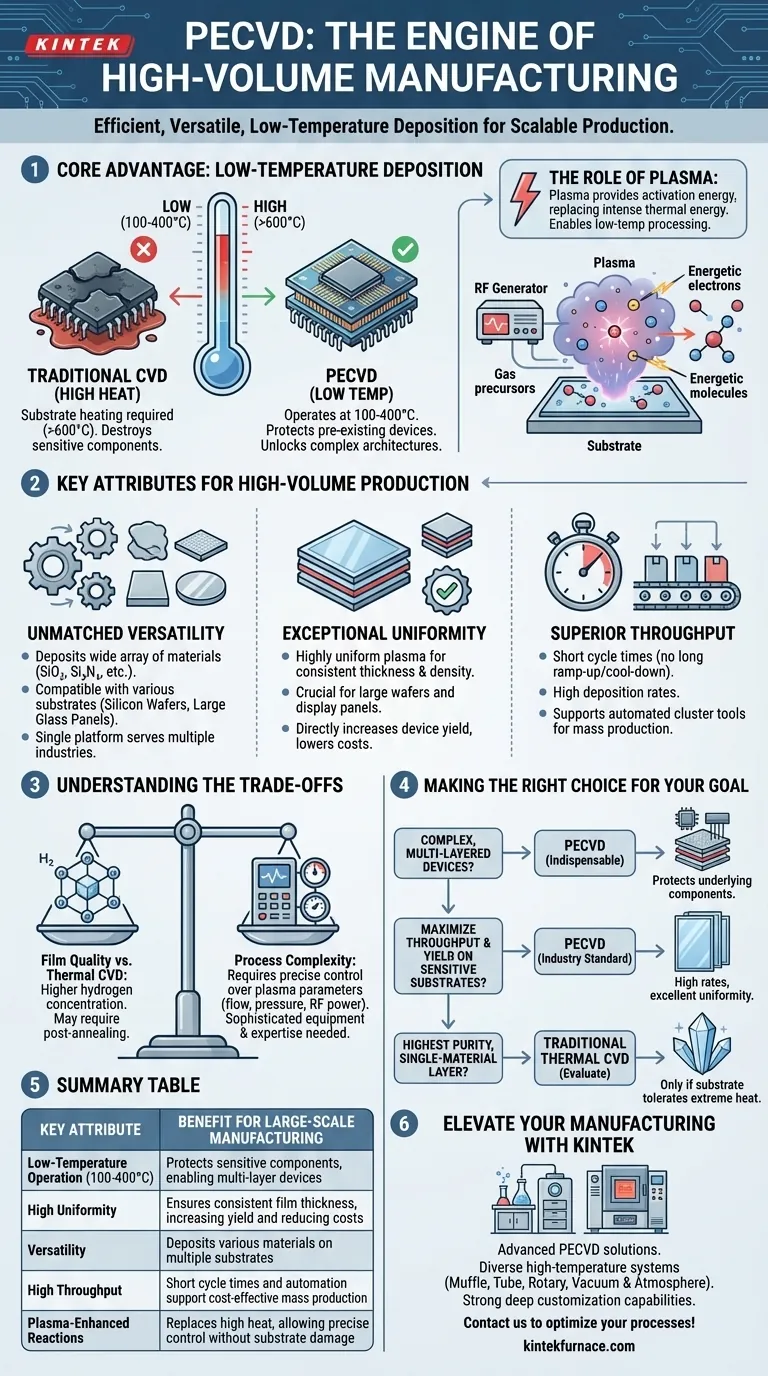

A Vantagem Fundamental: Deposição em Baixa Temperatura

A característica definidora da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é o uso de plasma para impulsionar as reações químicas necessárias para o crescimento do filme, em vez de depender exclusivamente de altas temperaturas. Isso altera fundamentalmente o que é possível em um ambiente de fabricação.

Por que a Baixa Temperatura é um Fator Decisivo

Na Deposição Química a Vapor (CVD) tradicional, os substratos devem ser aquecidos a temperaturas muito altas (frequentemente >600°C) para fornecer a energia térmica necessária para quebrar os gases precursores e formar um filme.

Esse calor elevado é destrutivo para muitos dispositivos eletrônicos modernos. Componentes como transistores, interconexões metálicas ou materiais orgânicos fabricados em etapas anteriores não conseguem sobreviver a tais temperaturas, tornando o CVD tradicional inadequado para muitas etapas críticas do processo.

O PECVD opera em temperaturas muito mais baixas, tipicamente na faixa de 100-400°C. Isso permite a deposição de filmes essenciais sobre arquiteturas de dispositivos complexas e totalmente formadas, sem causar danos ou alterar seu desempenho.

O Papel do Plasma

Em um sistema PECVD, um campo eletromagnético (geralmente radiofrequência) é usado para ionizar os gases precursores, criando um plasma de baixa temperatura.

Este plasma contém elétrons e íons altamente energéticos. Colisões entre essas partículas energéticas e as moléculas de gás neutras fornecem a energia necessária para quebrar as ligações químicas e iniciar a reação de deposição na superfície do substrato.

Essencialmente, o plasma fornece a energia de ativação, substituindo a necessidade de intensa energia térmica. Este é o mecanismo chave que torna possível o processamento em baixa temperatura.

Atributos Chave para Produção de Alto Volume

Além de sua vantagem de baixa temperatura, o PECVD possui várias outras características que o tornam ideal para a fabricação em massa.

Versatilidade Inigualável

O PECVD pode depositar uma ampla gama de materiais, incluindo dielétricos cruciais como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

O processo é compatível com vários substratos, desde as pastilhas de silício usadas na fabricação de microchips até os grandes painéis de vidro usados para displays de tela plana. Essa flexibilidade permite que uma única plataforma tecnológica atenda a múltiplas indústrias.

Uniformidade Excepcional

Para que qualquer dispositivo funcione de forma confiável, suas camadas devem ter espessura e densidade consistentes em toda a superfície. Isso é especialmente verdadeiro para grandes pastilhas de silício ou painéis de display onde milhares ou milhões de dispositivos individuais são feitos de uma vez.

Os sistemas PECVD são projetados para fornecer plasma altamente uniforme, resultando em filmes com excelente consistência de espessura e propriedades em grandes áreas. Isso se traduz diretamente em maior rendimento de dispositivos e menores custos de fabricação.

Produtividade e Eficiência Superiores

Como o processo não exige longos tempos de aquecimento e resfriamento associados a fornos de alta temperatura, os ciclos de PECVD são relativamente curtos.

Essa alta taxa de deposição, combinada com a capacidade de processar grandes substratos em ferramentas de cluster automatizadas, resulta na alta produtividade necessária para uma fabricação em larga escala e econômica.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução perfeita para todos os cenários. Compreender suas limitações é crucial para tomar decisões de engenharia informadas.

Qualidade do Filme vs. CVD Térmico

Os filmes depositados via PECVD geralmente contêm uma concentração maior de hidrogênio em comparação com seus equivalentes de alta temperatura. Esse hidrogênio é incorporado a partir dos gases precursores (como silano, SiH₄) e às vezes pode afetar as propriedades elétricas do filme ou a estabilidade a longo prazo.

Para aplicações que exigem a mais alta pureza e densidade de filme, processos térmicos de alta temperatura ainda podem ser preferidos, mas apenas se o substrato puder tolerar o calor. Frequentemente, uma etapa de recozimento pós-deposição é usada para remover o hidrogênio dos filmes PECVD.

Complexidade do Processo

A física do plasma é inerentemente complexa. Controlar as propriedades do filme — como tensão, densidade e composição química — requer controle preciso sobre inúmeros parâmetros como fluxo de gás, pressão, potência e frequência de RF.

Isso exige equipamentos sofisticados e caros, bem como experiência significativa em engenharia de processo para manter resultados estáveis e repetíveis em um ambiente de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente de suas prioridades de fabricação e requisitos do dispositivo.

- Se seu foco principal é criar dispositivos complexos e multicamadas: O PECVD é indispensável devido ao seu processamento em baixa temperatura, que protege os componentes subjacentes como transistores e camadas metálicas.

- Se seu foco principal é maximizar a produtividade e o rendimento da produção para dispositivos em substratos sensíveis à temperatura: A combinação de altas taxas de deposição e excelente uniformidade em grandes áreas do PECVD o torna o padrão da indústria.

- Se seu foco principal é atingir a mais alta pureza de material possível para uma camada simples e de material único: Você pode avaliar o CVD térmico tradicional, mas apenas se seu substrato puder suportar o calor extremo sem danos.

Em última análise, o PECVD capacita a fabricação em larga escala, permitindo a deposição de filmes críticos onde altas temperaturas simplesmente não são uma opção.

Tabela Resumo:

| Atributo Chave | Benefício para Fabricação em Larga Escala |

|---|---|

| Operação em Baixa Temperatura (100-400°C) | Protege componentes sensíveis, permitindo dispositivos multicamadas |

| Alta Uniformidade | Garante espessura consistente do filme, aumentando o rendimento e reduzindo custos |

| Versatilidade | Deposita vários materiais (por exemplo, SiO₂, Si₃N₄) em múltiplos substratos |

| Alta Produtividade | Tempos de ciclo curtos e automação suportam a produção em massa econômica |

| Reações Aprimoradas por Plasma | Substitui o calor elevado, permitindo controle preciso sem danos ao substrato |

Eleve sua fabricação com as soluções avançadas de PECVD da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura adaptados às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato hoje para discutir como nossa expertise pode otimizar seus processos de produção em larga escala e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura